發布時間:所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘要:針對地鐵車輛服役過程中出現的輪緣潤滑裝置吊架斷裂問題,采用材料和動應力試驗與有限元仿真相結合的方法開展斷裂機理研究,并提出一種新型結構設計方案。首先,通過對吊架斷口微 /宏觀的全面分析與表征,從材料角度確定疲勞斷裂的機理成因;其次,結合動應力試驗

摘要:針對地鐵車輛服役過程中出現的輪緣潤滑裝置吊架斷裂問題,采用材料和動應力試驗與有限元仿真相結合的方法開展斷裂機理研究,并提出一種新型結構設計方案。首先,通過對吊架斷口微 /宏觀的全面分析與表征,從材料角度確定疲勞斷裂的機理成因;其次,結合動應力試驗和累計損傷理論,計算吊架斷口關鍵位置的疲勞損傷值,從線路試驗角度確定吊架斷裂的結構成因;再次,建立吊架的有限元模型,基于 EN13749 標準對其進行靜、疲勞強度仿真,從理論角度判別結構設計的合理性,并與材料和線路試驗分析結果進行對比分析;最后,提出吊架結構的改進方案,并進行仿真和動應力測試驗證。結果表明:吊架斷裂成因為低應力高周疲勞,疲勞源位于加強筋角焊縫內部,且加強筋角焊縫的累計損傷值和材料利用率均大于 1,三者相互佐證確定吊架斷裂的主要原因為結構不合理導致加強筋角焊縫承受較為頻繁的交變載荷且焊縫存在未熔合缺陷;通過改變吊架結構和材質,實現焊接質量的提升,達到輪緣潤滑裝置在線運行的標準要求。

關鍵詞:地鐵車輛;疲勞斷裂;累計損傷;仿真分析;線路試驗

0 引言

輪緣潤滑裝置作為地鐵車輛的主要部件,用于改善輪緣與軌道之間的接觸狀態,起到提高輪對及鋼軌使用壽命、降低輪軌噪聲的作用。然而,由于地鐵車輛在服役運行期間受高維時變簡諧載荷和隨機載荷作用,加之環境的復雜性和不確定性,使輪緣潤滑裝置極易出現結構裂紋或斷裂等現象,致使車輛正線運行存在較大的安全隱患,嚴重影響車輛運行品質和可靠性。因此,為了減少輪緣潤滑裝置因裂紋、斷裂等引發的車輛故障,有必要對其產生機理進行全面剖析,以期為結構改進和可靠性提升提供參考。

掌握裂紋或斷裂現象分析的手段和方法是探明其失效機理的前提和基礎。針對軌道車輛結構因疲勞引發的故障機理分析,部分設計人員及學者開展了相關研究,耿幸福等[1]通過有限元仿真,分析轉向架構架的補強效果和疲勞裂紋現象,提出優化補強和焊縫處理的改進方案;廖愛華等[2]建立基于固定界面模態綜合法的地鐵車輛剛柔耦合多體動力學模型,通過分析構架的振動特性,明確其局部裂紋產生的原因;沈豪等[3]針對地鐵轉向架構架的開裂問題,從材料學角度進行宏微觀形貌、化學成分、拉伸和疲勞性能分析,確定失效的主要成因;徐貴寶等[4]和陳紅圣等[5]從宏觀特征、微觀組織等方面,對地鐵轉向架用關鍵薄壁鑄鋼件斷裂原因進行剖析,并提出工藝優化方案;李廣全等[6]基于線路測試數據,研究輪箱體的自由模態,探明引發齒輪箱疲勞裂紋的主要機理。上述內容雖然一定程度揭示了結構裂紋或斷裂產生的部分原因,但研究方法過于單一,對其機理的研究不夠深入。為此,林勤等 [7]提出靜強度分析和線路振動測試相結合的電纜支架裂紋原因分析方法;許喆等[8]提出疲勞強度仿真和動應力試驗相結合的地鐵轉向架排障器斷裂原因分析方法;楊廣雪等[9]提出斷口分析、靜強度分析和動應力測試相結合的制動橫梁裂紋故障分析方法。盡管這些方法提升了結構裂紋或斷裂機理分析的準確性,但仍需在分析角度和深度方面進行更加系統的研究。

為此,本文以地鐵車輛輪緣潤滑裝置吊架為研究對象,綜合性分析了其服役過程中的斷裂問題,并給出了結構改進方案。從材料學的角度進行吊架斷口的宏觀形貌、微觀斷口、組織結構等組織性能分析;從線路試驗角度進行吊架焊縫的動應力測試;從理論角度進行吊架焊縫的靜強度和疲勞強度仿真分析;三種方法相互佐證確定吊架斷裂的主要成因。在此基礎上,提出相應的結構改進方案,并利用仿真分析和線路試驗對其合理性進行驗證。該方法彌補了傳統斷裂機理分析的不完整性,為有效提升結構的安全性提供了一定參考。

1 輪緣潤滑裝置吊架斷裂的組織性能分析

1.1 斷口形貌分析

在對地鐵車輛運行 33 萬公里進行例行檢修時,發現部分車的輪緣潤滑裝置吊架存在較大裂紋,輕微錘擊后出現斷裂現象。為了探究吊架斷裂的主要機理,以 3 號車斷裂吊架為對象,對其斷口形貌進行測量與分析。

經現場測量,吊架斷口的厚度約為 12.4mm,螺栓安裝處板材厚度為 10.7mm,滿足圖紙 T0000110081 中板材厚度的最小尺寸要求,測量結果如圖 1 所示。

對斷口外觀形貌進行標記,如圖 2 所示。由圖 2 可知,斷裂發生在加強筋焊接的角焊縫所在的截面位置,開裂截面為吊架有效面積的最小處,斷口無明顯的塑性變形,斷口表面被輪緣潤滑塊摩擦下來的碳粉及空氣中的灰塵覆蓋,呈黑灰色。在斷口加強筋右側可見一處明顯的疲勞弧線,初步判定斷裂是由疲勞引起。

在吊座斷口附近取焊縫試樣進行標記,如圖 3 所示。由圖 3 可知,加強筋兩側焊縫熔合深度不對稱,在斷口左側焊縫位置發現焊接未熔合缺陷。

為了進一步分析斷裂原因,利用掃描電鏡對圖 3 中的斷口進行觀察,裂紋源位置及其微觀形貌如圖 4 所示。由圖 4 可知,裂紋源位于加強筋端面左、右兩角焊縫位置,由角焊縫中焊接未熔合缺陷處起源;左側疲勞源位置被磨損,右側疲勞擴展區可見明顯的疲勞弧線,疲勞弧線細密,疲勞擴展區占斷口 90%以上,說明吊座承受高頻交變小載荷作用;兩疲勞源擴展過程在中間交匯,并在兩源中間位置形成一條交匯臺階,交匯后繼續擴展直至完全斷裂。

通過對斷口焊縫裂紋源的微觀組織觀察可知,在加強筋兩側的角焊縫端頭位置有焊接氧化皮及焊瘤缺陷存在,該位置可能為焊接引弧或收弧位置,且在疲勞擴展區內出現多條二次裂紋,如圖 5 所示。

1.2 組織分析

對吊架斷口進行金相組織分析,得到其組織結構如圖 6 所示。由圖 6 可知,吊架斷口處的晶粒度為 9 級,金相組織為鐵素體和珠光體,組織未見異常,帶狀組織方向與斷口平行。

綜合上述組織性能分析可知,吊架斷口處焊縫內部存在焊接未熔合缺陷,以及焊接熔深不對稱問題。當運行過程中,焊接缺陷位置的載荷達到材料疲勞極限時,疲勞裂紋產生,且擴展區占斷口的 90%以上,為典型的低應力疲勞。在疲勞擴展區中可清晰地觀察到疲勞裂紋,且間距較小,為典型的高周疲勞,斷口中心偏安裝面一側形成的疲勞交匯臺階,說明存在與軌道方向平行的反復彎曲應力,并在列車構架等各種振動循環載荷作用下,不斷擴展,最終開裂。在吊架縱截面中心部位存在帶狀組織,且延伸方向與斷面平行,說明該組織抑制疲勞裂紋擴展的能力較差。可見,從材料學的角度得到焊接未熔合缺陷是導致吊架疲勞斷裂的主要原因,但不能揭示因結構設計缺陷引起的疲勞斷裂。因此,有必要對現有結構在線路上的運行狀態進行分析。

2 輪緣潤滑裝置吊架線路試驗分析

為了驗證現有結構設計的抗疲勞性能,依據吊架出現裂紋或斷裂故障的區域,進行列車運行時的應力狀態測試。以出現裂紋故障列車的 4 車 3 軸的兩個輪緣潤滑裝置支架為對象,共布置 12 個測點,具體位置及方向如圖 7 所示。

列車在正常線路運行時,可通過動應力測試系統監測各個測點應變與時間的變化關系,獲得相應的時域圖,其中測點 L03 如圖 8 所示。由圖 8 可知,在整個測試時間段內,應變呈現大幅度震蕩,說明列車運行過程傳遞給吊架的振動使加強筋焊縫處出現較強的周期性循環載荷。

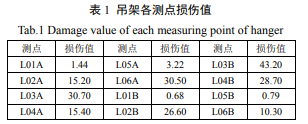

根據地鐵車輛運行 360 萬公里的服役壽命要求,將單次運行里程及線路測試獲得數據代入式 (1),進行各個測點損傷計算,各測點的累計損傷值見表 1。

由表 1 可知,在吊架加強筋焊接的角焊縫處布置的 12 個測點中,存在 10 個測點損傷值大于 1,且其中 8 個測點嚴重超標,說明該位置的疲勞性能極差,結構設計不滿足線路運行要求。從線路試驗角度證明了吊架斷裂的主要原因并非僅是焊接未熔合缺陷,該吊架從結構設計上也存在一定的缺陷。但線路測試的測點有限,影響因素較多,測試結果有必要與理論計算結果進行對比,以驗證其準確性。

3 輪緣潤滑裝置吊架結構性能仿真分析

3.1 吊架結構靜強度分析

為了保證吊架建模的精度,結構整體采用 Solid187 單元,連接螺栓采用 Beam188 單元,潤滑裝置的重心采用 Mass21 單元,采用剛性元 CERIG 模擬各螺栓間的連接,有限元模型如圖 9 所示。根據 EN1374: 2011 和 UIC615-4 標準規定,對吊架施加超常載荷工況,主要包含 X、Y 和 Z 方向的各種加速度,以及 X、Y、Z、 XOY、YOZ、ZOX 方向的全約束,靜強度分析計算工況見表 2,其中 2 g 9810mm / s ,“+”為加速的正向,即重力方向,“-”為加速的正向。

由圖 10 可知,工況 3、4、5、6 下的最大應力主要發生在母材上,且應力較小,安全系數較高;而工況 1、2、7、8 的最大應力主要發生在加強筋角焊縫處,且數值較大,最大值為 294MPa , 超 出 所 用 材 料 的 屈 服 強 度 值 275MPa,說明在靜態載荷作用下吊架在加強筋角焊縫處的靜強度不滿足設計要求。

3.2 吊架結構疲勞強度分析

吊架的疲勞強度仿真是從理論角度評估其疲勞性能是否滿足標準要求的主要方法,能夠更為全面地對結構進行評估。通過對焊縫區域的材料利用率計算分析,可以初步獲得疲勞強度薄弱部位。為此,利用表 3 中提供的疲勞組合工況對吊架進行加載,約束為 X、Y、Z、XOY、YOZ、 ZOX 方向的全約束,通過編制相應程序實現對其材料利用率的計算。

依據 MKJ 圖,對 8 組工況進行組合,計算吊架焊縫處的材料利用率,分析結果如圖 12 所示。由圖 12 可知,藍色云圖為吊架焊縫區域材料利用率小于 1 的位置,而在加強筋焊縫頂端的材料利用率為 1.161,不滿足吊架疲勞強度的標準要求。綜合有限元分析結果可知,吊架在加強筋焊縫處的靜強度、疲勞強度均不滿足標準要求,且其超標位置與斷裂位置一致,說明在設計時該位置存在疲勞斷裂風險。

綜上所述,通過從材料組織性能、結構線路試驗和理論仿真分析三個方面對地鐵車輛輪緣潤滑裝置吊架斷裂的分析可知,吊架斷裂的主要原因為低應力高周疲勞引發的疲勞斷裂,由加強筋角焊縫中未熔合缺陷引起,并在列車構架等各種振動循環載荷作用下不斷擴展。線路試驗和有限元仿真結果也同時證明在吊架加強筋角焊縫處存在因設計不合理導致的疲勞性能不滿足標準和線路運行要求的問題,這是導致吊架斷裂的首要原因。三種方法相結合,實現了吊架斷裂機理的系統分析。

4 輪緣潤滑裝置吊架結構改進及驗證

通過對原始結構的有限元仿真和實際線路測試可知,原始結構在中間變窄部位與筋板根部焊接位置在一條水平線上,存在應力集中現象,導致運行過程中極易出現裂紋。因此,提出將中間變窄的角度放緩,筋板加長至焊接板邊緣的結構改進方案。同時,為提高焊接質量,避免焊接未熔合現象,材料替換為 S355J2W,更改后的結構如圖 13 所示。

根據第 3 節給出的靜/疲勞強度仿真分析工況,對新型輪緣潤滑裝置吊架進行仿真分析,8 個工況下的計算結果對比見表 4,新型吊架結構焊縫處的材料利用率云圖如圖 14 所示。

由表 4 可知,新型吊架結構在工況 1、2、 7、8 的最大應力均有所降低,遠小于結構所用材質 S355J2W 的屈服強度 355MPa;雖然工況 3、4、5、6 下的最大應力均有所增大,但仍遠小于材料的屈服強度,說明新型吊架的靜強度滿足標準要求。由圖 14 可知,在疲勞載荷作用下,新型吊架結構的材料最大利用率為 0.544,小于所允許的材料利用率 1,說明新型吊架的疲勞強度也滿足標準要求。通過對新型吊架結構的焊縫進行探傷,未發現焊接缺陷,說明焊接質量滿足要求。

根據仿真分析結果及舊結構出現的裂紋區域,進行新型結構的測點布置。選取筋板根部及根部兩側,結構中間變窄位置,共布置 7 個測點,如圖 15 所示。通過正常線路運行測試,得到各個測點的時域圖,并基于式(1)計算各測點的損傷值,其中部分測點的時域圖如圖 16 所示,各測點的損傷值見表 5。

由圖 16 可知,新型吊架測點微應變在相同線路運行時間內的波動幅值明顯小于舊結構,說明在相同外界激擾條件下新型吊架的振動較小,導致加強筋板附近的應變片變化較小。由表 5 可知,各測點的損傷值均遠小于 1,說明新型吊架的疲勞性能滿足線路運行的要求,且與有限元分析結果一致,驗證了理論分析的正確性。

5 結論

(1) 針對地鐵車輛輪緣潤滑裝置吊架斷裂問題,從材料、試驗和理論角度提出組織性能分析、線路測試和有限元仿真相結合的機理分析方法,彌補了傳統機理研究方法單一,分析不全面的不足。

(2) 吊架斷口的組織性能分析表明,吊架加強筋角焊縫內部存在未熔合缺陷,并在外界各種振動循環載荷作用下不斷擴展,最終產生低應力高周疲勞斷裂。此外,吊架原材料內部帶狀組織抗疲勞能力較差,在裂紋擴展期間有促進作用。

(3) 線路試驗表明,吊架疲勞斷裂主要在于運行過程中受到較強的交變載荷作用,與材料分析中的低應力高周疲勞相吻合;在 12 個測點中,10 個測點的損傷值超標,最大值為 43.2,表明吊架結構在設計存在嚴重缺陷,不滿足線路運行要求。

(4) 有限元分析表明,吊架靜強度的最大值為 294.0MPa,不滿足標準要求,應力集中點在加強筋角焊縫處;疲勞強度結果顯示的焊縫材料最大利用率為 1.161,超標焊縫為加強筋角焊縫。兩種分析結果均與吊架斷口位置吻合。

(5) 改進加強筋結構、材料及焊接質量后,有限元分析和線路試驗結果均滿足標準要求,且具有較大的安全余量,可顯著提升吊架的服役壽命。——論文作者:張明 1 智鵬鵬 2,3 霍文彪 1 李志永 1

參考文獻:

[1] 耿幸福, 員華. 地鐵轉向架構架疲勞開裂分析與改造方案[J]. 都市快軌交通, 2010, 23(6): 90-93. GENG Xingfu, YUAN Hua. Analysis of fatigue cracking of metro bogie frame and modification plan[J]. Urban Rapid Rail Transit, 2010, 23(6): 90-93.

[2] 廖愛華, 黃旭, 方宇. 基于剛柔耦合的軌道車輛轉向架構架疲勞分析[J]. 振動.測試與診斷, 2017, 37(2): 392- 397. LIAO Aihua, HUANG Xu, FANG Yu. Fatigue analysis for bogie frame based on rigid-flexible coupling simulation[J]. Journal of Vibration, Measurement & Diagnosis, 2017, 37(2): 392-397.

[3] 沈豪. 地鐵列車轉向架構架開裂的失效分析[J]. 機械工程材料, 2013, 37(3): 103-106. SHEN Hao. Failure analysis on fracture of subway train bogie frame[J]. Materials for Mechanical Engineer, 2013, 37(3): 103-106.

[4] 徐貴寶. 地鐵電機懸掛梁疲勞開裂分析及改進措施[J]. 鑄造, 2019, 68(12): 1411-1416. XU Guibao. Analysis and preventive measures of fatigue cracking of suspension beam for metro motor[J]. Foundry, 2019, 68(12): 1411-1416.

[5] 陳紅圣, 徐貴寶, 李平平. 地鐵轉向架關鍵鑄鋼件失效分析及質量改進[J]. 鑄造, 2017, 66(12): 1329-1332. CHEN Hongsheng, XU Guibao, LI Pingping. Failure analysis and quality optimization on the critical steel casting of metro bogie[J]. Foundry, 2017, 66(12): 1329- 1332.

[6] 李廣全, 劉志明, 王文靜, 等. 高速動車組齒輪箱疲勞裂紋機理分析研究[J]. 機械工程學報, 2017, 53(2): 99- 105. LI Guangquan, LIU Zhiming, WANG Wenjing, et al. Fatigue crack mechanism study on high-speed EMU gearbox[J]. Journal of Mechanical Engineering, 2017, 53(2): 99-105.

[7] 林勤, 李國棟, 張宇崢, 等. 某地鐵轉向架軸端電纜支架裂紋原因分析及優化設計[J]. 鐵道車輛, 2020, 58(10): 13-15. LIN Qin, LI Guodong, ZHANG Yuzheng, et al. Analysis of causes of cracks of axle end cable supports on bogies for a certain type metro and optimization design[J]. Rolling Stock, 2020, 58(10): 13-15.

[8] 許喆, 智鵬鵬, 劉東亮. 地鐵轉向架排障器的結構改進及疲勞性能評估[J]. 機械強度, 2021, 43(1): 217-224. XU Zhe, ZHI Pengpeng, LIU Dongliang. Structural improvement and fatigue performance evaluation of the bogie cowcatcher for metro[J]. Journal of Mechanical Strength, 2021, 43(1): 217-224.

[9] 諶亮, 楊廣雪, 李秋澤, 等. 高速動車組制動橫梁裂紋故障分析及改進措施[J]. 鐵道學報, 2020, 42(6): 44-49. CHEN Liang, YANG Guangxue, LI Qiuze, et al. Crack failure analysis and improvement measures for brake beam of high-speed EMU[J]. Journal of the China Railway Society, 2020, 42(6): 44-49.

[10] 黃思俊, 劉青林, 王悅東. 高速動車組受電弓結構隨機振動疲勞分析[J]. 大連交通大學學報, 2019, 40(2): 20- 23. HUANG Sijun, LIU Qinglin, WANG Yuedong. Random vibration fatigue analysis of high-speed pantograph structure[J]. Journal of Dalian Jiaotong University, 2019, 40(2): 20-23.