發布時間:所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:二維金屬有機框架(MOFs)作為一類新型的二維多孔材料,具有厚度

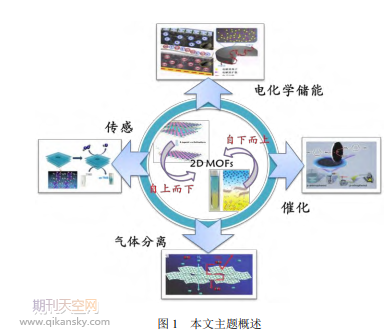

摘要:二維金屬有機框架(MOFs)作為一類新型的二維多孔材料,具有厚度小、比表面積大、孔隙率高、可接觸活性位點豐富等優點,使其在眾多領域都具有研究和潛在的應用價值。本文簡要綜述了近年來二維MOFs的制備方法,包括“自上而下”和“自下而上”兩種策略。自上而下法操作簡單,有廣泛的適用性;自下而上法可以通過控制實驗條件在一定程度上實現對材料的可控制備。闡述了二維MOFs在電化學儲能、催化、傳感、氣體分離等領域的應用研究。深層剖析了二維MOFs的特性對儲能器件電化學性能以及反應催化活性的影響。此外,二維MOFs的高電導率和電荷轉移率還促進了其在電化學傳感器方面的發展;基于二維MOFs的分子篩膜也越來越受到研究人員的關注。最后指出了二維MOFs存在易團聚、厚度難以精確控制、制取成本較高、產率偏低等問題,提出了解決方案及其未來的發展方向。

關鍵詞:二維MOFs;制備;電化學;催化;傳感;分離

金屬有機框架(metal-organicframeworks,MOFs)是近二十年來發展迅速的一類以金屬離子為中心、有機物為配體的新型自組裝骨架材料[1-3]。因其孔隙率高、比表面積大、孔徑可調控,已在儲能[4,5]、催化[6,7]、傳感[8]、分離[9,10]等領域廣泛應用。值得注意的是,MOFs并沒有化學通式[11],其不僅能夠形成三維結構,也能形成二維層狀結構。大部分已報道的二維MOFs納米片都具有層狀結構。二維MOFs納米片屬于納米晶態材料,其既具有納米材料的獨特效應,又具有晶體材料的長程有序和各向異性,同時還包含了金屬有機框架的多孔性和結構性能可調控性,是一類具有極大潛力與應用前景的新型材料[12]。近年來,研究人員發現,超薄二維MOFs具有與尺寸相關的優良化學和物理特性,并對其進行了深入研究。首先,二維MOFs(尤其是單層二維MOFs)由于電子被限制在二維平面內,增進了其電子特性,所以二維MOFs材料是電子/光電子器件領域中基礎研究的理想材料。其次,由于二維MOFs材料在擁有極大平面尺寸的同時還能保持原子級別厚度[11],因此賦予了二維MOFs材料大的比表面積,再加上活性位點高度暴露,這極大地吸引了催化和超級電容器等與表面積和反應活性相關的應用領域的關注。而且,基于液相處理過程的超薄二維MOFs納米材料可以通過真空過濾、旋涂等簡單的方法制備出高質量的單一薄膜[13],這對于分離等實際應用是十分必要的。因此,二維MOFs材料越來越受到研究者的青睞,并且在眾多領域表現出潛在的應用前景。

近年來,國內外學者爭先恐后對二維MOFs材料進行探索,各項成果層出不窮。本文就近年來二維MOFs材料的發展,對其制備方法及在電化學儲能[14-16]、催化[17-19]、傳感[20,21]、氣體分離[22-24]等領域的應用(如圖1所示)進行了介紹與闡述。

1二維MOFs材料的制備方法

二維MOFs材料的物理性質例如:孔隙率,比表面積,穩定性等與其晶態結構有著直接聯系。研究人員發現,孔道高度取向的晶態二維MOFs自支撐薄膜平行于面方向的質子電導率遠高于垂直于面方向;且孔道高度有序,晶體排列高度取向的薄膜具有更高的氣體透過率和離子遷移率[12]。由此可見,晶態結構影響著材料各方面的性能。但材料的晶態結構又取決于其制備方法,因此探索制備超薄二維MOFs納米片的可靠方法對于深入研究其優良特性和潛在應用具有重要意義。迄今為止,人們一直致力于開發有效的二維MOFs的合成方法。目前主要有“自上而下”和“自下而上”兩類制備策略[25]。

1.1自上而下

法自上而下法是最初提出的代表性策略[26],即通過各種物理化學手段將塊狀本體MOFs剝離成二維片層結構,這就要求被剝離的本體MOFs必須具有層狀結構。層狀MOFs材料具有比較弱的層間相互作用[27],使得自上而下法可以很容易地克服該相互作用制備2DMOFs納米片。自上而下法根據作用力不同可分為物理剝離法和化學剝離法。物理剝離主要包括超聲剝離[28-30]、凍干-融化剝離[31]等,化學剝離有中間層裁剪法[32]、中間層配體斷裂法[33]等。

物理剝離法是使用超聲、研磨等各種機械力來分解薄弱的層間相互作用(范德華力和氫鍵),但不會破壞每一層中的共價鍵,從而使每一層的結構得以保持,因此也可稱之為機械剝離法。Wu等[28]通過簡易的超聲剝離獲得了超薄二維銅基MOFs納米片。Peng等[29]開發了一種通過溶劑插層和超聲來剝離層狀MOFs的軟物理過程:首先在低速(60rpm)下對原始層狀MOFs-Zn2(bim)4晶體與甲醇和異丙醇的混合溶劑濕球磨,使甲醇進入層狀MOFs之間,然后在超聲作用下將其解離成單層,而異丙醇的存在可防止二維MOFs的重新堆疊(圖2)。可見,物理剝離法具有較多優勢,如廣泛的適用性、產物高度結晶、有較大的平面尺寸等。但由于剝離過程缺少精度、可控性或可重復性差,因此難以控制超薄二維納米片的尺寸、厚度和形狀,還可能會損壞MOFs納米片的二維結構[29],進而限制了其實際應用。

化學剝離法是利用本體層狀MOFs中層間有機分子的原位化學反應來調節層間相互作用,并以高收率獲得剝落的超薄二維MOFs納米片的方法。例如Ding等[33]通過中間層配體斷裂法,首先把含二硫鍵的配體通過配位插入的方式嵌入層狀MOFs中,然后通過二硫鍵的斷裂來實現對層狀MOFs的高效剝離(圖3),獲得了厚度約為1nm的MOFs納米片,產率約為57%。與物理剝離法相比,通過化學剝離法制備的二維MOFs納米片產率得到了提升,并且在一定程度上提高了可重復性,但是仍然難以控制材料的厚度和尺寸。

總而言之,自上而下法是制備二維MOFs納米片的簡單實用的方法,但卻存在局限性:如所剝離的晶體要具有層狀結構;剝離過程中會對納米片的層狀晶態結構造成破壞;更重要的是其剝離產物厚度分布不均勻且產率一直較低,難以大量合成[29,34]。故人們發展了另外一種自下而上法作為補充。

1.2自下而上法

自下而上法是通過金屬陽離子與有機配體的配位作用來逐步合成超薄二維MOFs納米片的方法,其形成過程主要是源于晶體的各向異性生長。在這個過程中,材料橫向高能面的生長速率高于縱向低能面的生長速率,導致二維材料在水平方向存在擇優生長取向[35]。故該方法的關鍵在于通過選擇性地限制MOFs沿垂直方向的生長,而只允許二維方向的橫向生長,來調整不同晶面的生長速率。通過該方法制得的二維MOFs納米片具有均勻的厚度,且制備條件溫和。目前幾種典型的自下而上法包括溶劑熱法[36]、界面合成法[37-41]、輔助合成法[42]、二維氧化物犧牲法[43]等。

1.2.1溶劑熱法

溶劑熱法是制備MOFs材料最早也是最經典的方法。該方法是將金屬鹽、配體等原料與水或者其他有機溶劑混合,置于密閉容器內加熱,在自身壓力作用下進行反應來制備二維MOFs納米片。

Tian等[44]通過一鍋溶劑熱法將Cu(NO3)2·3H2O和H2TCPP在N,N-二甲基甲酰胺(DMF)中于85°C下反應24h,以高收率成功制備了具有小分子層厚度的MOFs納米片Cu2(CuTCPP)(TCPP為5,10,15,20-四(4-羧基苯基)卟啉)。實驗發現,在較低濃度下可獲得具有良好分散性的高縱橫比納米片。當配體和金屬鹽濃度分別低于6.0×10-4和2.0×10-3mol/L時,獲得的納米片厚度僅為3.0nm。

1.2.2界面合成法

界面合成法是在兩種不同相界面處制備超薄二維MOFs納米片的一種可行的方法,包括液-液界面合成、液-氣界面合成和液-固界面合成等。

相關知識推薦:化工職稱能發表sci論文嗎

Huang等[37]通過硝酸銅溶液與六巰基苯(BHT)的CH2Cl2溶液間的液-液界面合成制備了二維MOFs納米片。在這種方法中,MOFs中間體先在界面處成核,然后通過界面的進一步控制使二維MOFs沿平面方向生長(圖4a),并且可以通過調控金屬離子與配體的濃度來改變MOFs納米片的厚度。Kambe等[39]通過液-氣界面合成法將含BHT配體的乙酸乙酯溶液滴加到Ni(OAc)2水溶液表面,在乙酸乙酯揮發后,在水的表面處形成BHT薄層,在反應2h后形成Ni-BHT納米片。原子力顯微鏡(AFM)表征結果證明合成的納米片只有幾納米厚,單層的納米片則只有0.6nm。Sakaida等[38]則通過液-固界面合成法在Au/Cr/Si基底先覆蓋一層4-巰基吡啶組裝成的自組裝單層膜,之后依次浸入含有Fe2+,[Pt(CN)4]2-的乙醇溶液,在室溫下循環30次,每次循環中都會形成一層納米片。Darbandi等[45]也通過液-固界面合成法制備了均勻的定向二維MOFs層。

除此之外,還有一種特殊的界面合成法,如三層合成法[41]。在這種方法中,系統由三個不混溶的液相層組成,分別是金屬離子水溶液,有機配體溶液和中間的共溶劑層。隨著溶液密度的增加,三個不同的液層垂直排列。在靜態條件下,金屬離子和有機配體會同時擴散到中間區域導致MOFs晶體的生長(圖4b),生長到一定程度的MOFs晶體由于重力作用自然沉入底部,這在一定程度上限制了MOFs晶體的過度生長。Rodenas等[41]通過三層合成反應來控制納米片的生長,合成了厚度約為25nm的Cu-BDCMOFs納米片。

界面合成的條件較溫和,可以在常溫常壓下進行。然而,由于界面區域的面積有限,所獲得的二維MOFs納米片產量往往較低。

1.2.3輔助合成法

輔助合成法是通過添加各類輔助劑作為封端劑限制晶體的生長方向[46,47],使晶體各向異性生長促進2DMOFs納米片的合成。該方法已成為直接制備厚度小于10nm的超薄MOFs納米片的有效途徑。根據輔助劑的不同分為:表面活性劑輔助合成法[42]、調節劑輔助合成法[48]和CO2輔助合成法[49]等。

Zhang[42]的團隊開發了一種表面活性劑輔助的方法,以TCPP作為有機配體,Zn、Cu、Fe和Co作為節點,將表面活性劑分子聚乙烯吡咯烷酮(PVP)粘附在MOFs表面作為封端劑,抑制層狀分子層的堆積來實現晶體的各向異性生長,制備了一系列M-TCPPMOFs納米片(M代表Zn、Cd、Cu和Co)。最薄的Zn-TCPP納米片的厚度約為7.6nm,但TCPP的高成本限制了其作為碳納米材料前驅體的MOFs納米片的大規模合成。

一些小分子(如乙酸、吡啶)也可以被用于制備MOFs納米片。這些分子被稱為調節劑,與有機連接體具有相同的官能團,與金屬節點競爭配合,調節MOFs的生長動力學。更重要的是,某些晶體平面上的調節劑選擇性配位會阻礙MOFs沿某個方向的生長,導致其各向異性生長。Khajavian等[48]將Cu離子與對苯二甲酸和吡啶混合制備MOFs材料([Cu2(BDC)2(BPY)]n),通過調節加入乙酸的量來調控框架大小,得到了不同尺寸的2DMOFs。

除此之外,Zhang等[49]還通過利用CO2作為輔助劑來控制MOFs定向生長,制備了MOFs納米片。與表面活性劑和調節劑輔助合成法相比,該策略具有許多優勢,它可以通過減壓輕松去除CO2,并且可以通過改變CO2壓力很好地調節MOFs納米片的性能。這種簡單、快速、有效和可調節的方法制備出的MOFs納米片厚度超薄(~10nm),橫向尺寸小(~100nm)且表面上具有大量的不飽和金屬活性位點。——論文作者:張素珍1,楊蓉1,龔樂1,樊潮江2,燕映霖1,許云華2,3