發布時間:所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘 要:采用預置涂層法,在基材 45 鋼表面預置金屬 Ni60+WC 粉末,通過試驗采用不同的激光工藝參數獲得不同的熔覆層,并進行參數優化。 借助光學顯微鏡、掃描電鏡、摩擦磨損試驗機等對激光熔覆層的合金元素分布、組織結構、磨損特性等進行了系統的研究。 結果表明,選

摘 要:采用預置涂層法,在基材 45 鋼表面預置金屬 Ni60+WC 粉末,通過試驗采用不同的激光工藝參數獲得不同的熔覆層,并進行參數優化。 借助光學顯微鏡、掃描電鏡、摩擦磨損試驗機等對激光熔覆層的合金元素分布、組織結構、磨損特性等進行了系統的研究。 結果表明,選用體積分數為 50vol%、粒度為 1 μm 的 WC 復合涂層,采用優化的工藝參數所得到的熔覆層,其耐磨性能是淬火 45 鋼的 7 倍,是 Ni60 涂層的 5倍。

關鍵詞:激光熔覆; WC 顆粒; Ni 基合金;工藝參數; 耐磨性能

激光熔覆是一種新型的表面強化方法, 它利用高功率、高能量密度的激光束,將合金粉末或陶瓷粉末與基體表面迅速加熱并熔化, 光束移開后快速冷卻,形成稀釋率極低、與基體材料成冶金結合的表面涂層,從而顯著改善基體表面的耐磨、耐蝕、耐熱、抗氧化及電氣特性等。 Ni 基合金熔覆層以其較高硬度、 高溫耐磨性和高溫耐腐蝕性, 被廣泛應用于電力、冶金、石化、機械等領域。 WC 陶瓷具有較高的硬度和化學穩定性, 與鎳等金屬形成金屬陶瓷復合材料(硬質合金),常用于切削工具、耐磨零部件等。 然而,WC 硬而脆,且在受熱時易分解、溶解及氧化,使得熔覆層中 WC 體積分數受限制,甚至導致涂層存在裂紋等缺陷,因而大大限制了激光熔覆 WC-Ni 基合金涂層的應用[1]。

激光功率主要決定線能量的大小, 從而影響熔覆層的狀態, 離焦量會影響線能量的大小及表面平整度,道間間距主要決定表面平整度,掃描速度影響線能量。本文通過優化以上工藝參數,獲得了表面平整均勻的熔覆層;WC 的粒度和體積分數決定了熔覆層的硬度及耐磨損性能,通過優化 Ni60(NiCrBSi) + WC 配比,獲得了界面結合良好、成分均勻和耐磨損性能優異的熔覆層。

1 試驗材料、設備及分析方法

1.1 試驗材料

WC 顆粒原始粉末的粒度為 1、5、20μm。 45 鋼基體的尺寸為 45mm×25mm×3mm。 先利用丙酮清洗基體,再采用 100 目的棕剛玉進行噴砂處理,噴砂角度為 90°(垂直噴砂), 噴砂完畢后, 再用丙酮清洗,目的是增強復合涂層與基體的潤濕性。粘結劑為 5%聚乙烯醇水溶液, 將絮狀聚乙烯醇放入水中,水浴加熱到 90℃,保溫 2~3 h,讓其充分溶解,最后出現清晰的透明狀液體。 將基體預熱到 400℃左右為宜,這樣基體表面形貌好,又不會導致基體晶粒明顯長大。 采用氮氣進行氣體保護,這樣熔池中氧含量大大減小,WC 分解的 C 就不會和 O 結合, 避免了氣孔的形成,耐磨性能提高。 Ni60 包裹 WC 顆粒,熔覆層中 WC 顆粒保留原來的形貌,Ni60 溶解充分, 與基體混合達到冶金結合。 Ni60 包裹 WC,增強熔覆層耐磨性能[1]。

1.2 試驗設備

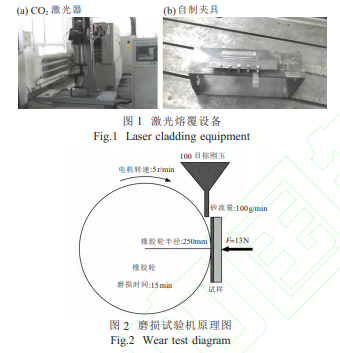

激光熔覆設備見圖 1, 包括 CO2 激光器和自制夾具。 磨損試驗機原理圖見圖 2,磨損參數見圖中標注。

1.3 激光熔覆工藝參數試驗

首先進行基體處理。 將線切割加工好的試樣進行噴砂處理,然后再用丙酮進行擦拭。目的是讓液態的熔覆層和基體能夠進行很好的潤濕, 進而達到較好的冶金結合。

配置 5%聚乙烯醇水溶液粘結劑。 將絮狀聚乙烯醇放入水中,加熱到 90℃,保溫 2~3 h 即可。 本次試驗采用預置涂層法。 將 5%聚乙烯醇水溶液與復合粉末充分攪拌均勻, 然后采用軟毛刷將其刷到準備的好的基體上,每次都用吹風機吹干后再刷,大約經過 30 次左右才能達到 600~800μm 的厚度。 通過反復涂刷發現,剛開始時,復合粉末和聚乙烯醇水溶液體積比為 1∶1,最后為 1∶2,中間連續變化,來回刷,這樣刷出來的表面平整、成分均勻、效果較好。

上述步驟完成后將試樣在 100℃下烘干 4 h,讓水分蒸發。

對于一定 WC 粒度和體積分數的涂層,磨損量隨激光功率的變化如表 1 所示。當激光功率低時,Fe 元素不熔于合金熔覆層,稀釋率低,WC 體積分數保留下來較多,故磨損量小。雖然低功率的摩擦磨損特性好,但是由于激光功率低,不能得到良好的熔覆層表面。由于熔覆層吸收的熱量低,熔覆層與基體不能形成良好的結合面。 激光功率過高時,Fe 元素容易上浮,稀釋率大大增加。 另外,WC 受熱分解,產生氣孔,導致熔覆層成分不均勻,WC 體積含量低,故熔覆層耐磨性能差。 因此,應選擇適當激光功率,一般來說,激光功率應在 1.8~2.0 kW 為宜。

磨損量隨掃描速率的變化如表 2 所示。 掃描速度低時,熔覆層接受的熱輸入多,基體元素進入熔覆層,導致稀釋率增加,進而降低耐磨性能。另外,過低的掃描速度甚至會因為過大的熱輸 入造成 WC 分解,最終也是降低稀釋率,從而耐磨性能降低。 掃描速度過高時會導致熔覆層成分不均勻, 甚至出現宏觀上的不連續。 因此, 一般選擇掃描速度為 200~ 300mm/min 為宜, 這時既能保證合適的熱輸入,又能保證熔覆層良好的質量。經過對比試驗發現,對于中等偏粗的粉末, 較為合理的參數為: 激光功率為 1.8 kW、離焦量為+16.5 mm、道間間距為 1.8 mm、掃描速度為 200mm/min。 對于細粉,較合適的組參數為:激光功率為 2.0 kW、離焦量為+22.5 mm、道間間距為 2.2mm、掃描速度為 300mm/min。

對于不同 WC 粒度 (1、5 和 20μm), 隨著 WC 體積分數的增加,磨損量近似呈線性減小,即耐磨損性能增加。 因此,要在一定程度上提高 WC 的體積分數,從而提高其耐磨損性能。 但是,隨著 WC 體積分數的不斷提高,該曲線會有最小值。 當 WC 體積分數過高時,耐磨性能反而降低,原因是涂層脆性增強, 且 Ni60 含量降低也會導致涂層粘結性不好,在磨損試驗時 WC 成片脫落。 即隨著 WC 體積分數的增加, 耐磨損性能先增強 后減弱, 當體 積分數為50vol%時出現極大值,這時耐磨損性能最優。

1.4 熔覆層性能表征

基于上述的最佳激光熔覆工藝參數和最佳 WC 體積分數,對不同粒度的 WC+Ni60 涂層進行試驗,使用掃描電鏡 SEM 和耐磨損試驗失重對熔覆層微觀形貌和耐磨性能進行表征。

2 試驗結果及分析

2.1 結合面 SEM 形貌觀察及分析

基體與 Ni60 合金粉末熔覆層形貌見圖 3。 由圖可見基體與 Ni60 粉末經過激光熔覆后的結合界面形貌,界面已達到冶金結合。

2.2 基體表面激光熔覆 Ni60+WC 復合涂層分析

鎳基合金中 加入了極具 抗磨能力的 WC 顆粒后,一方面,WC 顆粒的溶解有利于涂層的固溶強化以及重新凝固過程中共晶碳化物的第二相強化。 另一方面, 未熔的 WC顆粒本身以及共晶碳化物等對涂 層 組 織 的 枝 晶 及 共 晶 組 織 的 細 晶 強 化 , 都 使 Ni60+WC 涂層的耐磨性明顯高于 Ni60 涂層。 當加入較多的 WC(體積分數 50vol%) 時,這些效果越明顯。 另外,鎳與鈷基合金間具有良好的相容性,鎳包 WC 與鎳基合金之間存在溶解與擴散也使得 WC 與基體熔為一體, 增強了 WC 與基體合金的結合,使 WC 顆粒在磨損過程中不易脫落,且 Ni60 粉末的包覆作用也使 WC的殘留量明顯增多[2]。

圖 4 為不同 WC 粒度的熔覆層表面形貌。 經過元素分析確認, 白色顆粒狀為未熔化的 WC 顆粒,包裹在 WC 顆粒周圍的黑色部分為熔化的 Ni60 合金粉末,灰色部分為碳鋼基體。 Ni60+WC 激光熔覆試驗時,Ni60 合金粉末完全熔化, 而 WC 不完全熔化, 只是少量較細的粉末發生熔化。 熔覆層中仍有部分 WC 顆粒未熔化,保留著原始顆粒狀。 相比于中等偏粗 WC 顆粒熔覆層,細粉 WC 熔覆層中 WC 顆粒分布更加均勻,鎳基合金粉末包裹 WC 更加密實,熔覆層強韌性也更佳。

2.3 不同粒度 WC+Ni60 合金涂層耐磨損性能表征

表 3 為體積分數為 50vol%時不同 WC 粒度磨損量。 由表中數據可知, 不同的 WC 粒度和相 同(50%) 體積分數中, 當粒度為 1μm、 體積含量為 50vol%的復合涂層,其耐磨性最好。 一方面,較細顆粒的 WC 被 Ni60 粉末包裹的較密實, 在磨損試驗時,不太容易造成整個顆粒的脫落,磨損時受到的剪切力相對于小顆粒的 WC 來說較小。 相反,大顆粒的 WC 受力較大,加之 Ni60 包裹不密實,粒度較大的 WC 在磨損時由于以磨粒磨損的機制剝落,所以耐磨損性能不好。 因此,較大顆粒的 WC 耐磨損性能相對較差。 另一方面,由較小顆粒的 WC 構成的復合涂層相對于大顆粒的 WC 涂層, 其韌性較好,激光熔覆時由于快熱快冷,熱應力較大,較小顆粒的 WC 由于韌性好, 有助于內應力釋放而不容易產生裂紋,整個熔覆層組織完整致密,耐磨損性能較好[3]。 粒度為 1μm 體積含量為 50vol%/WC+Ni60 激光熔覆復合涂層耐磨性能大約是淬火 45 鋼的 7 倍,是激光熔覆 Ni60 涂層耐磨性能的 5 倍。

3 結論與展望

(1) WC 體積分數為 50%時, 熔覆層磨損量隨著 WC 粒度的增加而增加。 原因是當 WC 粒度增加時,熔覆層的硬脆性傾向增大,磨損時以磨粒磨損為主,WC 顆粒成塊脫落。

(2) 從表面形貌來看,對于中等偏粗的粉末,較為合理的參數為: 激光功率為 1.8 kW、 離焦量為+ 16.5 mm、 道 間 間 距 為 1.8 mm、 掃 描 速 度 為 200 mm/min。 對于細粉,較合適的參數為:激光功率為 2.0 kW、離焦量為+22.5 mm、道間間距為 2.2 mm、掃描速度為 300mm/min。

(3) 比較了同一體積分數 50vol%、不同 WC 粒度的復合粉末,經過激光熔覆耐磨涂層,當 WC 粒度為 1μm 時,熔覆層的耐磨性能最好,其耐磨性能是淬火 45 鋼的 7 倍,是 NiCrBSi 的 5 倍。

(4) 今后可以對微米 WC+納米 WC 的多粒度復合粉末進行研究。 因為加入微米 WC 激光可保證熔覆層的硬度和耐磨損性能,納米 WC 的加入增強了熔覆層的韌性,抗裂性能大大增強,所以,復合粉末的耐磨性能會有較大的提高[4-5]。——論文作者:陳永剛

參考文獻:

[1] 陳書法,何祥明,楊茂盛,等.激 光 熔 覆 制 備 NiCr/Cr3C2-WS2- CaF2 復合材料涂層[J].材料熱處理學報,2012,33(10):21-25.

[2] 匡建新,汪新衡,黃開有.激光熔覆 Ni 基微-納米 WC 金屬陶瓷涂層組織及干滑動磨損性能[J].熱加工工藝,2010,39(2): 47-49.

[3] 徐采云,陳華輝,諶俊,等.激光熔覆微-納米 WC 復合涂層的干摩擦磨損性能[J].金屬熱處理,2006,31(z1):146-148.

[4] 李震.激光熔覆鎳基碳化鎢涂層組織與性能研究[D].天津: 天津工業大學,2015.

[5] 馬向東,劉東方,黃亮亮.燒結碳化鎢增強激光熔敷涂層耐磨性研究[J].潤滑與密封,2016,41(6):1-3