發(fā)布時(shí)間:所屬分類(lèi):工程師職稱論文瀏覽:1次

摘 要: 摘要: 利用 DEFORM 有限元軟件對(duì)某型號(hào)雙列調(diào)心滾子軸承外圈感應(yīng)淬火進(jìn)行模擬,采用響應(yīng)曲面法對(duì)工藝參數(shù)進(jìn)行優(yōu)化,并根據(jù)優(yōu)化后工藝參數(shù)得到深冷處理前后滾道中心和密封槽底淬硬層深度以及滾道中心次表面殘余壓應(yīng)力。結(jié)果表明: 二次響應(yīng)曲面能夠很好地?cái)M合外圈感應(yīng)淬

摘要: 利用 DEFORM 有限元軟件對(duì)某型號(hào)雙列調(diào)心滾子軸承外圈感應(yīng)淬火進(jìn)行模擬,采用響應(yīng)曲面法對(duì)工藝參數(shù)進(jìn)行優(yōu)化,并根據(jù)優(yōu)化后工藝參數(shù)得到深冷處理前后滾道中心和密封槽底淬硬層深度以及滾道中心次表面殘余壓應(yīng)力。結(jié)果表明: 二次響應(yīng)曲面能夠很好地?cái)M合外圈感應(yīng)淬火模擬結(jié)果,淬硬層深度各影響因素顯著程度由高到低依次為電流頻率、電流密度和線圈轉(zhuǎn)速,殘余壓應(yīng)力各影響因素顯著程度由高到低依次為線圈轉(zhuǎn)速、電流密度和電流頻率; 最優(yōu)工藝參數(shù)為線圈轉(zhuǎn)速 0. 049 r/min、電流頻率 246. 667 kHz 和電流密度 6. 5 × 107 A/m2 ; 深冷處理后,滾道中心淬硬層深度、密封槽底淬硬層深度、滾道中心次表面殘余壓應(yīng)力以及滾道表面硬度分別為 1. 642 mm,0. 608 mm,120 MPa 和 62. 5 HRC; 深冷處理能夠有效增加淬硬層深度,降低殘余壓應(yīng)力并提高淬火硬度; 數(shù)值模擬結(jié)果與試驗(yàn)結(jié)果相比,誤差在 13% 以內(nèi),具有良好的一致性。

關(guān)鍵詞: 滾動(dòng)軸承; 雙列調(diào)心滾子軸承; 高氮鋼; 感應(yīng)淬火; 數(shù)值模擬; 淬硬層; 殘余應(yīng)力; 深冷處理

0 引言

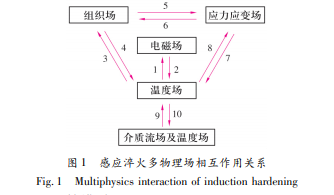

滾動(dòng)軸承是飛機(jī)機(jī)體機(jī)械設(shè)備支承和維持轉(zhuǎn)動(dòng)的關(guān)鍵部件,近年來(lái),飛行速度的提升使得對(duì)飛機(jī)安全性與可靠性的要求越來(lái)越高,意味著對(duì)滾動(dòng)軸承性能要求更加嚴(yán)格。感應(yīng)淬火工藝是提高零件表面硬度、強(qiáng)度以及耐磨性的重要手段,是一個(gè)涉及電磁、傳熱、組織轉(zhuǎn)變和應(yīng)力應(yīng)變的多場(chǎng)相互作用過(guò)程,特別是受熱材料的物理性質(zhì)隨其狀態(tài)和外加場(chǎng)的不同而劇烈變化,很難采用解析的方式精確描述。

文獻(xiàn)[1 - 2]針對(duì)多頻感應(yīng)淬火,通過(guò)受溫度影響的電導(dǎo)率和焦耳加熱項(xiàng)對(duì)電磁和熱進(jìn)行耦合,建立了包含電磁及熱力學(xué)效應(yīng)的鋼感應(yīng)淬火的數(shù)學(xué)模型,研究了相變引起的相變應(yīng)變和相變塑性等,結(jié)果表明該淬火方式可以很好地控制復(fù)雜工件的淬硬層輪廓。文獻(xiàn)[3]采用有限元分析方法預(yù)測(cè)了感應(yīng)淬火過(guò)程中的組織演變,并根據(jù)電磁 - 熱耦合有限元模型開(kāi)發(fā)了用于計(jì)算感應(yīng)淬火加熱和冷卻過(guò)程中組織轉(zhuǎn)變的專(zhuān)用程序,據(jù)此分析了二維軸對(duì)稱幾何模型的感應(yīng)淬火過(guò)程,仿真與試驗(yàn)結(jié)果有較好的一致性。文獻(xiàn)[4]采用響應(yīng)曲面法優(yōu)化了連續(xù)感應(yīng)淬火后的相變區(qū)域,研究了進(jìn)給速度、輸入功率、間隙、曲率和流速對(duì)溫度、顯微組織、顯微硬度和幾何形狀的影響,結(jié)果表明進(jìn)給速度對(duì)連續(xù)感應(yīng)淬火過(guò)程的組織均勻性、顯微硬度、氧化帶寬的影響較大,而工件曲率對(duì)其中心溫度的影響最大。文獻(xiàn)[5 - 7]首先基于電磁 - 熱耦合的數(shù)值模擬方法對(duì)圓柱體感應(yīng)淬火過(guò)程進(jìn)行了模擬,結(jié)果表明淬火前自由冷卻能夠降低零件表層溫度梯度,據(jù)此對(duì)淬火過(guò)程進(jìn)行優(yōu)化,避免奧氏體分解成非馬氏體微觀組織; 之后對(duì)直齒圓柱齒輪異步雙頻感應(yīng)淬火進(jìn)行數(shù)值模擬,結(jié)果表明該淬火方式能夠獲得均勻的硬化層輪廓; 最后考慮材料蠕變特性,對(duì)軸類(lèi)零件感應(yīng)淬火和回火過(guò)程進(jìn)行數(shù)值模擬,并基于所提出的數(shù)值模型分析了相變和蠕變對(duì)回火應(yīng)力松弛的影響。文獻(xiàn)[8]建立了 55CrMo 鋼精密滾珠絲杠單感應(yīng)線圈加熱的有限元數(shù)值模擬模型,據(jù)此繪制了滾珠絲杠溝道感應(yīng)加熱過(guò)程中的溫度變化曲線,并針對(duì)單感應(yīng)線圈在加熱效率與深度上的缺陷提出雙感應(yīng)線圈更適合滾珠絲杠感應(yīng)淬火。文獻(xiàn)[9]利用 MSC. Marc 軟件,采用逐步循環(huán)加載方法建立了 55CrMo 鋼絲杠感應(yīng)加熱過(guò)程的有限元數(shù)值模擬模型,研究了 5010 型絲杠感應(yīng)加熱過(guò)程中工藝參數(shù)對(duì)材料奧氏體化情況的影響,并基于響應(yīng)曲面法建立了工藝參數(shù)與淬火性能之間關(guān)系的回歸方程,獲得了最優(yōu)工藝參數(shù)。文獻(xiàn)[10]建立了雙列球軸承內(nèi)圈感應(yīng)淬火過(guò)程耦合的數(shù)值模擬模型,并據(jù)此研究了淬火過(guò)程中各部位溫度、組織及應(yīng)力隨時(shí)間的變化以及工藝參數(shù)對(duì)淬火性能的影響,結(jié)果表明,感應(yīng)加熱的升溫速度隨著電流頻率和密度的增大而增大,淬硬層深度隨著電流頻率的增大逐漸減小,在殘余奧氏體較多的部位殘余應(yīng)力較大,感應(yīng)加熱時(shí)工件各部位的升溫速度與感應(yīng)器形狀有關(guān)。文獻(xiàn)[11]基于電磁場(chǎng)、溫度場(chǎng)、組織場(chǎng)、應(yīng)力應(yīng)變場(chǎng)耦合模型,利用 DEFORM 有限元軟件模擬了雙列調(diào)心滾子軸承內(nèi)圈感應(yīng)淬火過(guò)程,提出了分段電流密度的淬火工藝,研究了內(nèi)圈感應(yīng)淬火過(guò)程中溫度變化、組織演變、表面和次表面硬度、殘余應(yīng)力和殘余奧氏體等,結(jié)果表明感應(yīng)淬火電流密度分段設(shè)置適用于小型復(fù)雜零件的表面淬火,能夠得到均勻的淬火組織。

綜上所述,國(guó)內(nèi)外學(xué)者雖然從耦合數(shù)學(xué)模型和有限元模擬等方面,并結(jié)合試驗(yàn)在感應(yīng)淬火過(guò)程各物理場(chǎng)建模和淬火后工件物理性能變化等方面開(kāi)展了大量研究,但到目前為止對(duì)軸承等特殊結(jié)構(gòu)零件特別是高氮鋼材料的感應(yīng)淬火工藝研究卻少見(jiàn)報(bào)道。鑒于此,本文利用 DEFORM 有限元分析軟件,建立感應(yīng)淬火電磁場(chǎng)、溫度場(chǎng)、組織場(chǎng)及應(yīng)力應(yīng)變場(chǎng)耦合的有限元數(shù)值模擬模型,研究某型號(hào)雙列調(diào)心滾子軸承外圈感應(yīng)淬火工藝參數(shù)對(duì)淬火性能的影響,并據(jù)此對(duì)參數(shù)進(jìn)行優(yōu)化。

1 建立感應(yīng)淬火過(guò)程數(shù)值模擬模型

1. 1 感應(yīng)淬火過(guò)程耦合物理場(chǎng)

感應(yīng)淬火過(guò)程包括電磁、溫度、組織及應(yīng)力應(yīng)變 4 個(gè)物理場(chǎng),其耦合相互作用關(guān)系如圖 1 所示,圖中: 1 為材料電磁特性,2 為焦耳熱,3 為溫度變化引起的相變,4 為相變潛熱,5 為相變引起的相變應(yīng)力和相變塑性,6 為應(yīng)力應(yīng)變誘導(dǎo)相變,7 為機(jī)械功生熱,8 為熱應(yīng)力,9 和 10 為熱交換。試驗(yàn)材料的溫度分布受焦耳熱、相變潛熱以及變形生熱共同作用的影響,材料自身性能隨溫度的變化反過(guò)來(lái)又影響電磁場(chǎng)能量的變化,從而影響加熱過(guò)程,且溫度變化引起材料的相變,隨之產(chǎn)生相變應(yīng)力,同時(shí)工件的變形也影響溫度,從而引起溫度場(chǎng)的變化。

1. 2 計(jì)算模型

以某型號(hào)雙列調(diào)心滾子軸承外圈為例,其結(jié)構(gòu)參數(shù)見(jiàn)表 1,由于需對(duì)外圈密封槽底淬硬層深度進(jìn)行研究,故不能去除滾道部位倒角。由于外圈主要淬火區(qū)域?yàn)闈L道,且該外圈滾道尺寸較大,結(jié)構(gòu)簡(jiǎn)單,故采用仿形感應(yīng)淬火法。因此,外圈感應(yīng)線圈設(shè)計(jì)如圖 2 所示,在感應(yīng)加熱過(guò)程中線圈繞外圈軸線轉(zhuǎn)動(dòng),線圈徑向截面的長(zhǎng)度為 4 mm、寬度為 3 mm 和 45°倒角為 1 mm。由于滾道兩側(cè)存在密封槽底,為達(dá)到淬火性能的要求,感應(yīng)線圈在滾道處與淬火表面的距離為 1. 0 mm,滾道兩側(cè)與淬火表面距離為 0. 5 mm。

采用 DEFORM 有限元分析軟件中的邊界元法對(duì)雙列調(diào)心滾子軸承外圈滾道表面進(jìn)行感應(yīng)淬火分析。考慮外圈為回轉(zhuǎn)體,對(duì)外圈進(jìn)行簡(jiǎn)化以提高計(jì)算效率,取外圈 1 /12 為研究對(duì)象建立三維有限元計(jì)算模型,對(duì)其進(jìn)行四面體網(wǎng)格劃分,如圖 3a 所示。考慮感應(yīng)淬火集膚效應(yīng),對(duì)外圈滾道表面感應(yīng)淬火區(qū)網(wǎng)格進(jìn)行細(xì)化,總單元數(shù)為 96 568,節(jié)點(diǎn)數(shù)為 21 462,感應(yīng)線圈單元數(shù)為 15 694,節(jié)點(diǎn)數(shù)為 3 704,并對(duì)外圈截面設(shè)置為對(duì)稱約束,端面設(shè)置為固定約束。為方便后續(xù)分析,在外圈密封槽底的徑向方向及滾道中心的徑向方向標(biāo)記 Ps1, Pe1,Ps2,Pe2特征節(jié)點(diǎn) ( 圖 3b) ,分別表征外圈密封槽底和滾道中心位置感應(yīng)淬火特征的梯度變化及淬硬層深度( 馬氏體體積分?jǐn)?shù)為 50% ) 的測(cè)量點(diǎn)。

1. 3 感應(yīng)淬火工藝參數(shù)

軸承外圈材料為 X30CrMoN15 - 1 高氮鋼,感應(yīng)淬火前外圈的初始組織為珠光體。針對(duì)外圈仿形感應(yīng)淬火特征,線圈繞外圈軸線轉(zhuǎn)動(dòng)。根據(jù)多次重復(fù)模擬,線圈轉(zhuǎn)速 n、電流頻率 f 和電流密度 J 取值見(jiàn)表 2。另外,假設(shè)環(huán)境溫度為 20 ℃,感應(yīng)加熱溫度為 1 000 ℃,淬火液跟隨線圈轉(zhuǎn)動(dòng)將外圈冷卻至室溫。

2 響應(yīng)曲面法模擬結(jié)果與分析

2. 1 響應(yīng)曲面法模擬方案及結(jié)果

根據(jù)表 2 工藝參數(shù)的取值,進(jìn)行組合模擬,并選用響應(yīng)曲面法對(duì)模擬結(jié)果進(jìn)行分析。根據(jù)本文研究對(duì)象及響應(yīng)曲面法試驗(yàn)設(shè)計(jì)要求,利用 Design Expert 軟件進(jìn)行 BBD 模擬[12],模擬方案及結(jié)果見(jiàn)表 3。

2. 3 感應(yīng)淬火工藝參數(shù)優(yōu)化

以感應(yīng)淬火后外圈滾道中心位置和密封槽底的淬硬層深度及滾道中心次表面殘余壓應(yīng)力為優(yōu)化目標(biāo),對(duì)分析結(jié)果進(jìn)行多目標(biāo)有約束優(yōu)化。為保證感應(yīng)淬火后淬硬層深度合理,要求滾道中心位置淬硬層深度取值為 0. 950 ~ 1. 600 mm,密封槽底淬硬層深度取值為 0. 300 ~ 0. 650 mm,建立如( 5) 式所示的優(yōu)化目標(biāo)函數(shù)和約束函數(shù)。

實(shí)際生產(chǎn)中,在合理的感應(yīng)淬火范圍內(nèi),線圈轉(zhuǎn)速直接影響生產(chǎn)效率,轉(zhuǎn)速越高,生產(chǎn)效率越高,且電流密度越小,越節(jié)約能源,所以為降低加工成本,應(yīng)選用較高的線圈轉(zhuǎn)速與較小的電流密度。綜合考慮,選取表 7 中第 4 組工藝參數(shù)為最終優(yōu)化結(jié)果,在 2. 4 節(jié)中采用該組參數(shù)進(jìn)行感應(yīng)淬火數(shù)值模擬,研究淬火后深冷處理( - 196 ℃ × 4 h) 對(duì)外圈性能的影響。

2. 4 深冷處理對(duì)外圈淬火性能的影響

深冷處理是在鋼試樣冷卻到室溫后,繼續(xù)在 0 ℃以下的介質(zhì)中冷卻的熱處理工藝,能夠最大限度地降低淬火后鋼試樣的殘余奧氏體,進(jìn)一步提高熱處理性能。

滾道中心和密封槽底處深冷處理前后殘余奧氏體在深度方向的梯度分布如圖 4 所示,殘余奧氏體含量( 體積分?jǐn)?shù)) 隨著深度的增加逐漸下降,淬火后表面殘余奧氏體含量分別為 8. 53% 和 8. 52%,深冷處理后分別降低為 1. 43% 和 1. 42% 。

滾道中心和密封槽底處深冷處理前后馬氏體在深度方向的梯度分布如圖 5 所示,淬火后表面馬氏體含量( 體積分?jǐn)?shù)) 分別為 89. 61% 和 89. 59% ,深冷處理后分別提高為 95. 91% 和95. 89% 。將馬氏體含量超過(guò) 50% 的區(qū)域視為淬硬層,則滾道中心和密封槽底處淬硬層深度分別為 1. 609,0. 595 mm,深冷處理后分別為 1. 642,0. 608 mm。這是由于在深冷處理過(guò)程中,一部分殘余奧氏體將繼續(xù)轉(zhuǎn)化為馬氏體,使外圈馬氏體含量進(jìn)一步提高,馬氏體含量超過(guò) 50% 的區(qū)域隨之增大,導(dǎo)致淬硬層深度增加。

本文來(lái)源于:《軸承》(月刊)創(chuàng)刊于1958年,是中國(guó)唯一國(guó)內(nèi)外發(fā)行的軸承科技及其應(yīng)用期刊,涵蓋了軸承設(shè)計(jì)、試驗(yàn)及應(yīng)用等部門(mén)。刊載論文堅(jiān)持技術(shù)超前和實(shí)用相結(jié)合。設(shè)有:產(chǎn)品設(shè)計(jì)與應(yīng)用、工藝與裝備、試驗(yàn)與分析、試驗(yàn)分析、專(zhuān)題綜述、中國(guó)軸承論壇、國(guó)外軸承科技等欄目。

滾道中心和密封槽底處深冷處理前后硬度在深度方向的梯度分布圖 6 所示,淬火后表面硬度分別為 60. 4,60. 3 HRC,深冷處理后分別為 62. 5, 62. 3 HRC。由于深冷處理后馬氏體含量有所提高,而馬氏體含量是決定材料硬度的重要因素,所以外圈表面硬度在深冷處理后也略微增大。

滾道中心和密封槽底處深冷處理前后殘余壓應(yīng)力在深度方向的分布如圖 7 所示,淬火后表面殘余壓應(yīng)力分別為 78,76 MPa,深冷處理后分別為 54,59 MPa。最大殘余壓應(yīng)力出現(xiàn)在次表面,淬火后最大殘余壓應(yīng)力分別為 146,199 MPa,深冷處理后最大殘余壓應(yīng)力分別為 120,172 MPa。深冷過(guò)程中外圈內(nèi)少量殘余奧氏體繼續(xù)轉(zhuǎn)化為馬氏體,組織的體積增大產(chǎn)生組織應(yīng)力,會(huì)使其內(nèi)部殘余壓應(yīng)力略微上升; 但深冷處理還會(huì)使材料組織細(xì)化,位錯(cuò)密度增加,內(nèi)部缺陷減少,這些又會(huì)降低殘余壓應(yīng)力; 綜合作用下,深冷處理后外圈殘余壓應(yīng)力呈降低趨勢(shì)。在密封槽底處殘余壓應(yīng)力在次表面出現(xiàn) 2 個(gè)峰值( 圖 7b 和圖 8) ,這是由于該位置厚度較大,而滾道部位厚度較小,冷卻過(guò)程中受滾道部位外表面影響較大,故該位置第二次表面出現(xiàn)小應(yīng)力峰值,深冷處理前后分別為151,134 MPa。

2. 5 小結(jié)

深冷處理前,根據(jù) 2. 3 節(jié)優(yōu)化的工藝參數(shù),使用二次響應(yīng)曲面擬合公式預(yù)測(cè)的滾道中心淬硬層深度、密封槽底淬硬層深度和滾道中心次表面殘余壓應(yīng)力分別為 1. 547 mm,0. 614 mm,138 MPa,模擬值分別為 1. 609 mm,0. 595 mm,146 MPa,預(yù)測(cè)值與模擬值的誤差在 6% 以內(nèi)。

3 試驗(yàn)驗(yàn)證

使用第 2. 3 節(jié)優(yōu)化后的工藝參數(shù),采用圖 9 所示感應(yīng)淬火設(shè)備對(duì) X30CrMoN15 -1 鋼制雙列調(diào)心滾子軸承外圈進(jìn)行感應(yīng)淬火,設(shè)備包括控制系統(tǒng)、工件裝夾移動(dòng)裝置、感應(yīng)線圈及噴液冷卻裝置。為驗(yàn)證軸承外圈感應(yīng)淬火數(shù)值模擬的正確性,對(duì)感應(yīng)淬火試驗(yàn)后滾道表面殘余應(yīng)力、殘余奧氏體含量、硬度及淬硬層深度進(jìn)行測(cè)量,試驗(yàn)用軸承外圈數(shù)量為 3 個(gè)。在深冷處理后的外圈滾道表面中心圓周上( 即 Ps2所在滾道位置) 取 3 個(gè)相距 120°的測(cè)量點(diǎn)。使用 IXRD 殘余應(yīng)力 X 射線衍射儀,測(cè)量其殘余應(yīng)力和殘余奧氏體含量,試驗(yàn)值與模擬值對(duì)比結(jié)果分別見(jiàn)表8 和表9,誤差在13%以內(nèi)。

通過(guò)線切割將軸承外圈沿軸向方向分割為 3 個(gè)試樣,使用 HR - 150DT 型電動(dòng)洛氏硬度計(jì)對(duì)熱處理后外圈試樣的滾道位置的硬度進(jìn)行測(cè)量,取 3 個(gè)試樣的平均硬度值作為該外圈滾道位置的硬度,試驗(yàn)值與模擬值對(duì)比結(jié)果見(jiàn)表 10,誤差在 8% 以內(nèi)。

取第 2. 3 節(jié)所得滾道 50% 馬氏體處對(duì)應(yīng)的硬度值作為測(cè)量參考,試驗(yàn)測(cè)量硬度值在參考硬度值以上區(qū)域?yàn)榇阌矊印T谟捕葴y(cè)量用的 3 個(gè)外圈上繼續(xù)進(jìn)行淬硬層深度測(cè)量,測(cè)量位置為外圈滾道中心,取 3 個(gè)外圈淬硬層深度平均值作為該滾道測(cè)量位置的淬硬層深度值,試驗(yàn)值與模擬值對(duì)比結(jié)果見(jiàn)表 11,誤差在 6% 以內(nèi)。

4 結(jié)論

針對(duì)雙列調(diào)心滾子軸承外圈的仿形感應(yīng)淬火過(guò)程進(jìn)行了數(shù)值模擬,通過(guò)響應(yīng)曲面法獲得了最優(yōu)工藝參數(shù),據(jù)此分析了深冷處理前后外圈性能的變化,得到如下結(jié)論:

1) 采用二次響應(yīng)曲面對(duì)外圈感應(yīng)淬火模擬結(jié)果進(jìn)行回歸分析,擬合度較好。淬硬層深度各影響因素顯著程度由高到低依次為電流頻率、電流密度、線圈轉(zhuǎn)速,殘余壓應(yīng)力各影響因素顯著程度由高到低依次為線圈轉(zhuǎn)速、電流密度、電流頻率。最優(yōu)工藝參數(shù)為線圈轉(zhuǎn)速 0. 049 r/min、電流頻率 246. 667 kHz、電流密度 6. 5 × 107 A/m2 。

2) 深冷處理前,使用二次響應(yīng)曲面擬合的公式預(yù)測(cè)滾道中心淬硬層深度、密封槽底淬硬層深度和滾道中心次表面殘余壓應(yīng)力值分別為 1. 547 mm,0. 614 mm,138 MPa,模擬值分別為 1. 609 mm, 0. 595 mm,146 MPa,預(yù)測(cè)值與模擬值誤差在 6% 以內(nèi)。采用最優(yōu)工藝參數(shù)進(jìn)行模擬,得到深冷處理前滾道表面殘余奧氏體含量約為 8. 53% ,表面硬度約為 60. 4 HRC。

3) 深冷處理后,滾道中心淬硬層深度、密封槽底淬硬層深度和滾道中心次表面殘余壓應(yīng)力值分別為 1. 642 mm,0. 608 mm,120 MPa,滾道表面殘余奧氏體含量約為 1. 43% ,表面硬度約為 62. 5 HRC。深冷處理能夠有效降低殘余壓應(yīng)力,增加淬硬層深度,且能夠降低殘余奧氏體含量,提高馬氏體含量,提高淬火硬度。

模擬結(jié)果與試驗(yàn)結(jié)果誤差在 13% 以內(nèi),證明本文研究成果的可靠性與正確性,能夠?yàn)樵撔吞?hào)雙列調(diào)心滾子軸承外圈感應(yīng)淬火工藝提供理論依據(jù)。——論文作者:楊虎1,2,3 ,張文虎4,5 ,謝鵬飛1,2,3 ,鄭金濤4 ,張松5

參考文獻(xiàn):

[1] HMBERG D. A mathematical model for induction hardening including mechanical effects[J]. Nonlinear Analysis: Real World Applications,2004,5( 1) : 55 - 90.

[2] HMBERG D,LIU Q Z,MONTALVO - URQUIZO J,et al. Simulation of multi-frequency-induction-hardening including phase transitions and mechanical effects[J]. Finite Elements in Analysis and Design,2016,121: 86 - 100.

[3] SPEZZAPRIA M,F(xiàn)ORZAN M,DUGHIERO F. Numerical simulation of solid-solid phase transformations during induction hardening process[J]. IEEE Transactions on Magnetics,2016,52( 3) : 1 - 4.

[4] QIN X P,GAO K,ZHU Z H,et al. Prediction and optimization of phase transformation region after spot continual induction hardening process using response surface method[J]. Journal of Materials Engineering and Performance,2017,26( 9) : 4578 - 4594.

[5] TONG D M,GU J F,TOTTEN G E. Numerical simulation of induction hardening of a cylindrical part based on multi-physics coupling[J]. Modelling and Simulation in Materials Science and Engineering,2017,25( 3) : 1 - 20.

[6] TONG D M,GU J F,TOTTEN G E. Numerical investigation of asynchronous dual - frequency induction hardening of spur gear[J]. International Journal of Mechanical Sciences,2018,142 /143: 1 - 9.

[7] TONG D M,GU J F,YANG F. Numerical simulation on induction heat treatment process of a shaft part: involving induction hardening and tempering[J]. Journal of Materials Processing Technology,2018,262: 277 - 289.

[8] 賀連芳,李輝平,蓋康,等. 55CrMo 鋼感應(yīng)淬火工藝的數(shù)值模擬及工藝優(yōu)化[J]. 材料熱處理學(xué)報(bào),2015, 36( 1) : 199 - 204.

[9] 蓋康,賀連芳,張春芝,等. 基于 RSM 的絲杠感應(yīng)淬火工藝數(shù)值模擬及參數(shù)優(yōu)化[J]. 材料熱處理學(xué)報(bào), 2016,37( 增刊 1) : 146 - 152.

[10] 臧樂(lè)航,鄧四二,張文虎. 雙列球軸承中頻感應(yīng)淬火數(shù)值模擬[J]. 材料熱處理學(xué)報(bào),2018,39( 1) : 137 - 144.