發(fā)布時(shí)間:所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘要:鎳基合金因其熱導(dǎo)率小,焊接過(guò)程中接頭在高溫停留時(shí)間長(zhǎng),導(dǎo)致焊縫晶粒具有粗大傾向。為合理調(diào)控焊縫晶粒,本文利用脈沖鎢極惰性氣體保護(hù)焊(Pulse tungsten inert gas, PTIG)參數(shù)可調(diào)程度高、熱輸入相對(duì)較小的優(yōu)點(diǎn),采用優(yōu)化之后的焊接參數(shù)對(duì)鎳基合金 Inocnel690

摘要:鎳基合金因其熱導(dǎo)率小,焊接過(guò)程中接頭在高溫停留時(shí)間長(zhǎng),導(dǎo)致焊縫晶粒具有粗大傾向。為合理調(diào)控焊縫晶粒,本文利用脈沖鎢極惰性氣體保護(hù)焊(Pulse tungsten inert gas, PTIG)參數(shù)可調(diào)程度高、熱輸入相對(duì)較小的優(yōu)點(diǎn),采用優(yōu)化之后的焊接參數(shù)對(duì)鎳基合金 Inocnel690 平板進(jìn)行堆焊試驗(yàn)。焊后采用光學(xué)顯微鏡和掃描電鏡對(duì)焊縫的微觀組織和析出相進(jìn)行表征分析。結(jié)果發(fā)現(xiàn)不同的 PTIG 工藝參數(shù)對(duì)焊縫形貌和晶粒大小調(diào)控效果顯著,且在合理的參數(shù)范圍內(nèi),焊縫晶粒隨著脈沖峰值電流、占空比和脈沖頻率的增加有明顯細(xì)化效果;而增大基值電流則不利于焊縫組織的細(xì)化。通過(guò)掃描電子顯微鏡(Scanning electron microscope, SEM)和能譜儀(Energy dispersive spectroscopy, EDS)分析,奧氏體晶界上的析出相為 M23C6(Cr23C6)型碳化物,呈現(xiàn)連續(xù)分布;奧氏體晶內(nèi)的析出相為典型顆粒狀 MC(NbC,TiC)型碳化物,彌散分布在枝晶間隙中,且在占空比較大的時(shí)候, MC 型碳化物有長(zhǎng)大成片狀的趨勢(shì)。

關(guān)鍵詞:脈沖 TIG 焊;Inconel 690;FM-52M;晶粒細(xì)化;晶界碳化物

0 前言

鎳基合金因其優(yōu)異的耐腐蝕和耐熱性能,使得其在化工生產(chǎn),海洋勘探以及核工業(yè)中得到了廣泛的應(yīng)用 [1] 。 Inconel690 是由美國(guó) Inco Alloys International 公司在 Inconel600 的基礎(chǔ)上,增加了 Cr 含量并降低了 Ni 和 C 的含量后開(kāi)發(fā)出來(lái)的,使得 Inconel690 的抗應(yīng)力腐蝕能力得到了很大提升,繼而被廣泛應(yīng)用在核電設(shè)備中[2]。但是 Inconel690 及其填充金屬 FM-52M 的焊接性相對(duì)較差,熱導(dǎo)率較小高溫停留時(shí)間長(zhǎng),導(dǎo)致焊縫晶粒過(guò)熱形成粗大的柱狀晶組織,易于在再熱焊縫處產(chǎn)生熱裂紋[3]。

為了細(xì)化焊縫組織,目前國(guó)內(nèi)外學(xué)者對(duì)此展開(kāi)了一系列研究,其中 YU 等[4]利用磁弧振蕩技術(shù),細(xì)化了鎳基合金的焊縫晶粒組織,進(jìn)而減小了熱裂紋傾向;王濤[5]利用脈沖鎢極惰性氣體保護(hù)焊(Pulse tungsten inert gas, PTIG)的焊接方法,對(duì) Inconel601H 進(jìn)行了對(duì)接焊試驗(yàn),通過(guò)不同焊接工藝參數(shù)匹配優(yōu)化得到了細(xì)化的焊縫晶粒組織;JENG 等[6]在焊材中添加了 Mn 元素來(lái)細(xì)化焊縫晶粒,同時(shí)發(fā)現(xiàn)還可以降低熱裂紋敏感性;上海交通大學(xué) HUA 等[7]采用超聲輔助焊接手段,利用超聲波的空化作用破碎焊縫枝晶,焊縫晶粒細(xì)化效果顯著,提高了失塑開(kāi)裂 (Ductility-dip cracking, DDC)的抗力。ODABAŞI 等[8] 使用激光焊接方法對(duì) Inconel718 進(jìn)行了對(duì)接焊,同時(shí)研究了在不同的熱輸入量下對(duì)焊縫微觀組織的影響規(guī)律。研究后發(fā)現(xiàn),較大的熱輸入會(huì)增大焊縫晶粒的長(zhǎng)大傾向,同時(shí)發(fā)現(xiàn)焊縫晶粒細(xì)化還可以顯著改善熱裂紋敏感性。RAM 等[9]分別使用恒流 TIG 和 PTIG 兩種焊接方法對(duì) Inconel718 進(jìn)行焊接,對(duì)比研究了脈沖電流作用下的 Inconel718 焊接接頭的微觀組織,發(fā)現(xiàn)采用脈沖電流可以有效細(xì)化焊縫組織。張建武[10]采用 A-TIG 焊接方法焊接 Inconel601 鎳基合金,針對(duì)其活性劑展開(kāi)了一系列研究。Inconel601 因?yàn)榱鲃?dòng)性不好焊透性差等因素,提出了 A-TIG 的方法來(lái)進(jìn)行焊接。他們采用正交試驗(yàn)法研究了活性劑對(duì)熔深的影響規(guī)律,發(fā)現(xiàn)活性劑的加入可以有效增加熔深,還可以細(xì)化焊縫晶粒、提高焊縫力學(xué)性能。此外,該文還發(fā)現(xiàn)加入活性劑后電弧電壓升高,伴隨有電弧偏移現(xiàn)象。KUO[11]采用脈沖激光焊接方法對(duì) Inconel690 合金進(jìn)行了連接,發(fā)現(xiàn)選擇恰當(dāng)?shù)姆逯倒β士梢栽谔岣吆缚p力學(xué)性能的同時(shí)改善焊縫表面粗糙度,使成形更好看。栗卓新等[12]研究了鎳基合金母材中微量元素對(duì)晶界非平衡偏析行為的影響,同時(shí)使用熱處理的方法獲得了預(yù)期的組織,降低了鎳基合金的液化裂紋敏感性。洪永昌等[13]學(xué)者使用激光重熔鎳基合金的辦法得到了細(xì)化的組織,并且在 600 ℃左右時(shí)效,而共晶組織發(fā)生球化使重熔噴焊層保持較高的硬度。任海水等[14]對(duì)采用釬焊方法進(jìn)行鎳基合金和鈦合金的異種連接工藝進(jìn)行了討論,發(fā)現(xiàn)提升鈦鋁系合金與鎳基合金的連接可靠性主要問(wèn)題是缺乏對(duì)高溫釬料的研制。總的來(lái)說(shuō),針對(duì)高溫鎳基合金 Inconel690 及其填充金屬采用脈沖 TIG 焊接方法進(jìn)行焊縫晶粒細(xì)化進(jìn)而提升鎳基合金焊接接頭的熱裂紋敏感性的研究還相對(duì)較少。

PTIG 焊接方法是在不施加輔助設(shè)備的情況下,利用脈沖電流峰值熔化焊材,基值維持電弧穩(wěn)定燃燒并凝固焊縫熔敷金屬,從而使得電弧發(fā)生電磁振蕩,電弧壓力不斷變化,焊縫熔融金屬在變化的壓力下凝固結(jié)晶,破碎粗大晶粒,改善焊縫組織[15-16]。此外,采用脈沖電流,有效減小了熱輸入,使得焊縫晶粒長(zhǎng)大的驅(qū)動(dòng)力減小,進(jìn)而焊縫晶粒得到了細(xì)化[17-18]。

本文針對(duì)核電設(shè)備用鎳基合金 Inconel690 材料,采用脈沖 TIG 焊接方法進(jìn)行平板堆焊試驗(yàn),并采用不同脈沖工藝參數(shù)進(jìn)行對(duì)比優(yōu)化。焊后使用光學(xué)顯微鏡(Optical microscope, OM)和掃描電子顯微鏡(Scanning electron microscope, SEM)進(jìn)行焊縫微區(qū)觀察,對(duì)比分析了不同脈沖 TIG 焊接工藝參數(shù)下接頭的微觀組織,這將對(duì)提高鎳基合金焊接接頭的性能和抗熱裂紋能力有一定指導(dǎo)意義。

1 試驗(yàn)方法及材料

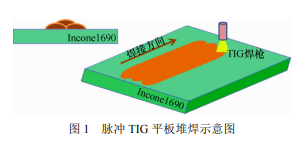

試驗(yàn)材料選擇 4 mm 厚的 Inconel 690 板材,焊絲選擇 0.9 mm 的 FM-52M,其兩者的化學(xué)成分如表 1 所示。采用 Fronius TIG 焊機(jī)配合 Yaskawa 工業(yè)機(jī)器人進(jìn)行脈沖 TIG 三道次焊接,堆焊過(guò)程如圖 1 所示。采用直流方波脈沖進(jìn)行 TIG 焊接,脈沖波形參數(shù)如圖 2 中所示。采用純氬(99.99%) 保護(hù),氣流量為 10 L/min,焊接速度 3 cm/min,具體工藝參數(shù)如表 2 所示。焊接試驗(yàn)前,對(duì)試板表面進(jìn)行仔細(xì)打磨,并使用丙酮清潔表面油污。由于鎳基合金對(duì)熱裂紋比較敏感,為了保證焊接質(zhì)量,焊接過(guò)程中嚴(yán)格控制相鄰道次間的溫度在 80 ℃以下,并在焊完一道后對(duì)焊縫仔細(xì)打磨清理。焊接試驗(yàn)后使用線切割截取金相試樣,使用 10%鉻酸溶液外加 5.5 V 電壓在常溫下腐蝕 30 s 左右,隨后進(jìn)行組織觀察。

2 試驗(yàn)結(jié)果及分析

按照表 2 中的焊接工藝對(duì) Inconel690 板材進(jìn)行脈沖 TIG 堆焊工藝試驗(yàn),焊后選取成形良好的試板制備金相試樣,隨后進(jìn)行拋光和腐蝕,采用倒置蔡司金相顯微鏡進(jìn)行金相觀察,并對(duì)靠近熔合線附近的組織進(jìn)行拍照取樣。使用掃描電鏡(Scanning electron microscope, SEM)進(jìn)行奧氏體晶界和晶內(nèi)的析出相進(jìn)行觀察,同時(shí)使用能譜分析 (Energy dispersive spectroscopy, EDS)對(duì)析出物的成分進(jìn)行了分析。

2.1 脈沖頻率對(duì)組織和析出相的影響

采用表 2 中的第 5 組、6 組和 7 組參數(shù)進(jìn)行焊接試驗(yàn),對(duì)近熔合線附近的組織進(jìn)行拍照取樣,得到不同脈沖頻率下的組織如圖 3 所示。當(dāng)脈沖頻率為 0 Hz 時(shí),即恒流 TIG 焊接方法,晶粒形態(tài)長(zhǎng)而窄,長(zhǎng)寬比大,視場(chǎng)中的晶粒數(shù)目明顯少;當(dāng)頻率增大到 4 Hz 時(shí),晶粒長(zhǎng)寬比稍有改善,晶粒細(xì)化,視場(chǎng)內(nèi)晶粒數(shù)目稍有增多;當(dāng)頻率增大到 12 Hz 時(shí),粗大樹(shù)枝晶粒破碎,形成細(xì)小的晶粒,視場(chǎng)內(nèi)晶粒數(shù)目明顯增多。這就意味著隨著脈沖頻率的增加,焊縫晶粒細(xì)化效果明顯。這是因?yàn)椋S著脈沖頻率的增加,單位時(shí)間內(nèi)電弧對(duì)熔池在軸向上的峰值等離子流力作用次數(shù)增多。等離子流力的作用主要表現(xiàn)為加強(qiáng)熔池金屬流動(dòng)的同時(shí)增加對(duì)熔池的附加壓力,從而使電弧在徑向上更加收縮,加強(qiáng)了熔池的電磁攪拌作用,使已結(jié)晶的晶粒破碎,形成新的形核質(zhì)點(diǎn),如此則非均勻形核形核質(zhì)點(diǎn)增多,造成晶粒細(xì)化[19-20]。

圖 4 給出了不同脈沖頻率下的晶界和晶內(nèi)的析出物對(duì)比情況。可以看出,奧氏體晶界上連續(xù)分布著析出物,經(jīng)過(guò) EDS 分析,如圖 5 中所示,主要為富 Cr 的 Cr23C6;而枝晶間隙中呈現(xiàn)顆粒狀分布的析出物主要為 MC(NbC,TiC)型碳化物,這與 WEI 等[21] 的研究結(jié)論一致。同時(shí),隨著脈沖頻率的增加,樹(shù)枝晶分布更加均勻致密,枝晶間隙明顯減小,側(cè)面驗(yàn)證了圖 3 中適當(dāng)提高脈沖頻率可以細(xì)化焊縫晶粒的結(jié)論。

由以上分析可以看出,采用脈沖 TIG 焊接方法對(duì) Inconel690 焊接過(guò)程中,適當(dāng)增大 PTIG 的峰值電流有利于焊縫晶粒細(xì)化。

2.2 峰值電流對(duì)組織和析出相的影響

采用表 2 中的第 1 組和第 2 組參數(shù)進(jìn)行焊接試驗(yàn),對(duì)近熔合線附近的組織進(jìn)行拍照取樣,得到不同峰值電流下的焊縫金相組織如圖 6 所示。當(dāng)峰值電流為 50 A 時(shí),焊縫晶粒普遍較大,晶粒數(shù)目較少;當(dāng)峰值電流增大到 100 A 時(shí),焊縫中的大部分晶粒明顯細(xì)化了,細(xì)小的晶粒增多,同時(shí)晶粒數(shù)量也增多了。這是因?yàn)榉逯惦娏鞯脑龃笾苯訉?dǎo)致焊接熔池產(chǎn)生強(qiáng)烈攪拌,加強(qiáng)了熔池內(nèi)熔融金屬的對(duì)流。而熔融金屬的對(duì)流可以破碎枝晶晶粒,增加形核質(zhì)點(diǎn) (流動(dòng)過(guò)程中 TiN 等高熔點(diǎn)化合物的帶入),還能加快熔池中熔融金屬的散熱,均勻化熔池溫度,進(jìn)而抑制枝晶生長(zhǎng),細(xì)化焊縫晶粒[5, 22]。

相關(guān)知識(shí)推薦:焊接材料相關(guān)研究論文發(fā)表期刊

如圖 7 所示,是不同峰值電流下的析出物形貌對(duì)比。明顯可以看出峰值電流為 100 A 時(shí)候的枝晶間距更加小,說(shuō)明峰值電流 100 A 時(shí)候的晶粒比 50 A 要細(xì)小。峰值電流較小的時(shí)候,熱輸入較低,奧氏體晶界上的析出物不能完全析出,導(dǎo)致峰值電流為 50 A 時(shí)候的晶界上的析出物呈現(xiàn)斷續(xù)分布。根據(jù)圖 8 可以看出,不同的焊接參數(shù)下的析出相的化學(xué)成分差別不是很大,而枝晶間的析出物也沒(méi)有較大的區(qū)別,都呈現(xiàn)顆粒狀彌散分布在枝晶間隙中。

2.3 占空比對(duì)組織和析出相的影響

采用表 2 中的第 8 組和第 9 組試驗(yàn)參數(shù)進(jìn)行焊接試驗(yàn),對(duì)近熔合線附近的組織進(jìn)行拍照取樣,得到不同占空比下的焊縫金相組織如圖 9 所示。當(dāng)占空比為 20%的時(shí)候,晶粒呈現(xiàn)狹長(zhǎng)的形態(tài);當(dāng)占空比為 60%的時(shí)候,原來(lái)狹長(zhǎng)的晶粒在長(zhǎng)度方向上被 “破碎”,形成了短而寬的細(xì)小晶粒。這是因?yàn)檎伎毡鹊奶岣撸沟梅逯惦娏鞯淖饔脮r(shí)間變長(zhǎng),等效于增加了對(duì)焊接熔池的攪拌作用。增強(qiáng)了熔池對(duì)流,破碎枝晶晶粒,加快熔池中熔融金屬的散熱,均勻化熔池溫度,抑制枝晶生長(zhǎng),進(jìn)而使焊縫晶粒得到了細(xì)化。

圖 10 給出了不同占空比下奧氏體晶界上和晶內(nèi)的析出物對(duì)比。可以看出,在 60%的占空比下,枝晶內(nèi)部的析出物長(zhǎng)大并出現(xiàn)了片狀。增大占空比,即相應(yīng)地增加了峰值電流的作用時(shí)間,使得對(duì)焊縫的熱輸入增大,析出物具有足夠的動(dòng)力析出進(jìn)而長(zhǎng)大連成片狀。相反,占空比的增大對(duì)于奧氏體晶界 上的析出物表現(xiàn)不是很明顯,占空比在 60%和 20% 時(shí)都呈現(xiàn)連續(xù)分布在晶界上。根據(jù)圖 11 看出,枝晶間隙中的析出物,主要還為 M23C6 類型,以及少量的 TiC 和 NbC。

2.4 基值電流對(duì)組織和析出相的影響

采用表 2 中的第 3 組和第 4 組試驗(yàn)參數(shù)進(jìn)行焊接試驗(yàn),對(duì)近熔合線附近的組織進(jìn)行拍照取樣,得到不同基值電流下的焊縫金相組織如圖 12 所示。不同基值電流下的晶粒大小差別很大。基值電流為 50 A 時(shí),晶粒呈現(xiàn)長(zhǎng)而窄的形態(tài),長(zhǎng)寬比較大,視場(chǎng)中晶粒數(shù)目少;而基值電流降低到 20 A 的時(shí)候,晶粒的長(zhǎng)寬比變小,晶粒大幅度細(xì)化,視場(chǎng)中的晶粒數(shù)目顯著增多。這是因?yàn)椋惦娏鞯脑黾樱瑢?dǎo)致平均電流顯著增大,進(jìn)而使得對(duì)焊件的熱輸入增大,熔池中的熔融金屬的冷卻速度變小,造成過(guò)冷度減小。根據(jù)金屬結(jié)晶凝固理論,在液態(tài)金屬的過(guò)冷范圍內(nèi),過(guò)冷度減小,晶核的長(zhǎng)大速度和形核率都會(huì)顯著降低,造成形核率的增長(zhǎng)率小于晶核長(zhǎng)大速度的增長(zhǎng)率,進(jìn)而使得單位面積中晶核數(shù)目減少,因而晶粒越粗大。

圖 13 給出了不同基值電流下的晶界和晶內(nèi)的析出相對(duì)比,結(jié)合圖 14 的 EDS 分析結(jié)果,可以看出基值電流較大時(shí)候,枝晶間隙較大,晶內(nèi)的析出物在尺寸上較大;當(dāng)基值電流降低到 20 A,枝晶間隙明顯減小且分布得更加均勻,晶內(nèi)析出物尺寸相比 50 A 的也變小了。這側(cè)面證實(shí)了較小的基值電流對(duì)焊縫組織是有利的。

以上分析說(shuō)明,采用 PTIG 焊接方法進(jìn)行 Inconel690 焊接的時(shí)候,適當(dāng)降低峰值電流不僅可以顯著細(xì)化焊縫晶粒,還可以減小析出相的尺寸。

3 結(jié)論

(1) 使用脈沖 TIG 焊接方法對(duì)高溫鎳基合金 Inconel690 進(jìn)行了焊接試驗(yàn),并對(duì)焊接工藝進(jìn)行了優(yōu)化,發(fā)現(xiàn)峰值電流處于 60 A 至 100 A 的區(qū)間內(nèi), Inconel690 焊縫的晶粒相對(duì)較小。

(2) 通過(guò)不同工藝參數(shù)下金相組織對(duì)比發(fā)現(xiàn),在 Inconel690 的脈沖 TIG 焊接過(guò)程中通過(guò)適當(dāng)增大峰值電流、脈沖頻率、占空比,可以有效細(xì)化焊縫晶粒組織;而增大基值電流則對(duì)焊縫組織細(xì)化是不利的。

(3) 不同脈沖 TIG 工藝參數(shù)下,奧氏體晶界和晶內(nèi)的析出物的形態(tài)和分布方式具有明顯差異。當(dāng)適當(dāng)增大占空比的時(shí)候,奧氏體晶內(nèi)的析出物出現(xiàn)長(zhǎng)大成片狀的現(xiàn)象。這提示研究人員可以通過(guò)不同脈沖工藝參數(shù)對(duì)焊縫進(jìn)行較為精確的熱輸入控制,進(jìn)而對(duì)焊縫顯微組織的改善和析出相形貌和分布方式的控制具有指導(dǎo)意義。——論文作者:張曉鴻 馬朋召 張 康 陳靜青 陳 輝

參 考 文 獻(xiàn)

[1] 郗峰波. 鎳基合金的可焊性及工藝性[J]. 現(xiàn)代焊接, 2015(2):51-54. XI Fengbo. Weldability and process of nickel base alloy [J]. Modern Welding Technology,2015(2):51-54.

[2] 崔巍. 鎳基合金焊接接頭高溫失塑裂紋研究[D]. 上海:上海交通大學(xué),2013. CUI Wei. Investigation in ductility dip cracking of the Ni-based alloy welding joint[D]. Shanghai:Shanghai Jiao Tong University,2013.

[3] 陳靜青,陸?zhàn)愝x,等. 晶粒尺度對(duì)鎳基高溫合金的高溫失塑裂紋敏感性的影響[J]. 電焊機(jī),2015,45(6): 21-25. CHEN Jingqing,LU Hao,CHEN Hui,et al. Influence of grain size on susceptibility of ductility-dip crack on Ni-based high-temperature alloy[J]. Electric Welding Machine,2015,45(6):21-25.

[4] YU X,LIM Y C,SMITH R,et al. Reducing hot cracking tendency of dissimilar weld overlay by magnetic arc oscillation[J]. Materials Science and Technology,2014, 30(8):930-937.

[5] 王濤. Inconel601H 鎳基合金 P-TIG 焊接工藝參數(shù)與焊縫晶粒度的相關(guān)性研究[D]. 天津:河北工業(yè)大學(xué),2014. WANG Tao. Relevance between the weld grain size and welding process parameters of P-TIG of inconel601h nickel-based alloy[D]. Tianjin : Hebei University of Technology,2014.

[6] JENG S L,LEE H T,KUO T Y,et al. The effects of Mn and Nb on the microstructure and mechanical properties of alloy 152 welds[J]. Materials & Design,2015,87: 920-931.

[7] HUA C,LU H,YUA C,et al. Reduction of ductility-dip cracking susceptibility by ultrasonic-assisted GTAW[J]. Journal of Materials Processing Technology,2016,239: 240-250.

[8] ODABAŞI A,ÜNLÜ N,GÖLLER G,et al. A study on laser beam welding (lbw) technique:Effect of heat input on the microstructural evolution of superalloy inconel718[J]. Metallurgical & Materials Transactions A, 2010,41(9):2357-2365.

[9] RAM G D J,REDDY A V,RAO K P,et al. Control of Laves phase in Inconel 718 GTA welds with current pulsing[J]. Science & Technology of Welding & Joining, 2013,9(5):390-398.

[10] 張建武. 基于 TIG 焊 Inconel601 的活性劑研制[D]. 天津:天津大學(xué),2012.