發(fā)布時間:所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘要 采用7kW 光纖激光器,研究了未熔透光纖激光焊接過程中工藝參數(shù)對熔深、氣孔的影響,討論了小孔 深 度與熔深的對應(yīng)關(guān)系,并利用激光功率三角波脈沖的方法研究了功率調(diào)制對小孔型氣孔的抑制作用。結(jié) 果 表 明,激光焊接熔深與小孔深度基本一致。隨著焊接速度的增大

摘要 采用7kW 光纖激光器,研究了未熔透光纖激光焊接過程中工藝參數(shù)對熔深、氣孔的影響,討論了小孔 深 度與熔深的對應(yīng)關(guān)系,并利用激光功率三角波脈沖的方法研究了功率調(diào)制對小孔型氣孔的抑制作用。結(jié) 果 表 明,激光焊接熔深與小孔深度基本一致。隨著焊接速度的增大,焊縫熔深減小,氣孔傾向降低。當(dāng)離焦量為0時,焊縫熔深和氣孔傾向最大;當(dāng)焦點位置偏離工件表面時熔深和氣孔傾向減小。在較寬的頻率范圍內(nèi)(20~125Hz),三 角波調(diào)制激光功率有效地減少了光纖激光焊接小孔型氣孔的產(chǎn)生,最佳頻率為60Hz。利用 X 射線透射成像系統(tǒng)分析了小孔行為,發(fā)現(xiàn)激光功率脈沖調(diào)制提高了小孔的穩(wěn)定性,從而減小了氣孔傾向。

關(guān)鍵詞 激光技術(shù);光纖激光焊接;焊接工藝參數(shù);脈沖調(diào)制;熔深;氣孔

1 引 言

由于具有光電轉(zhuǎn)換效率高、光束質(zhì)量好、生產(chǎn)效率高等特點,光纖激光焊接得到了越來越廣泛的關(guān)注,尤其是大功率光纖激光焊接成為了研究熱點之一[1-7]。關(guān)于光纖激光焊接工藝參數(shù)和熔深的對應(yīng)關(guān)系,各國學(xué)者紛紛發(fā)表了相關(guān)的研究數(shù)據(jù) [8-11]。Quintino等[8]利 用 8kW 光纖 激光 研 究 了 激 光 功率、焊接速度對 X100高強(qiáng)鋼焊縫熔深的影響,在激 光功率8kW、焊接速度0.5m/min的 條 件下 焊 縫熔深約為11.5mm。Kawahito等[9]分 析 了光 纖 激光過程中激光能量密度、焊接速度對不銹鋼焊縫熔深的影響規(guī)律,他們發(fā)現(xiàn)采用激光功率6kW,在焦點 位 置 激 光 光 斑 直 徑 0.13 mm、焊 接 速 度0.6m/min的條件下,焊 縫 熔 深 達(dá) 到 了11mm。李耿等[10]在光纖激光焊接實驗中通過改變氣體類型、流量、混合比例、吹氣角度、落點位置等,獲得保護(hù)氣參數(shù)對熔深的影響規(guī)律。但是,小孔作為激光深熔焊的重要特征,工藝參數(shù)對小孔深度的影響以及小孔深度與 熔 深 對 應(yīng) 關(guān) 系 的 研 究 相 對 較 少。另 一 方面,小孔型氣孔是激光深熔焊尤其是未熔透激光焊接的主 要 問 題 之 一 [12]。CO2 激 光 和 Nd:YAG 激光焊接過程中氣孔形成機(jī)理及抑制方法已得到深入的研究 [13-15],但 在 光纖 激 光 焊 接 中 仍 缺 乏 相 關(guān) 問題的研究。本文研究了未熔透光纖激光焊接過程中工藝參數(shù)對熔 深、氣 孔 的 影 響,并 利 用 X 射 線 透 射成像系統(tǒng)分析了小孔行為,討論了小孔深度與熔深的對應(yīng)關(guān)系,最后采用激光功率三角波脈沖的方法研究了功率調(diào)制對小孔型氣孔的抑制作用。

2 試驗方法

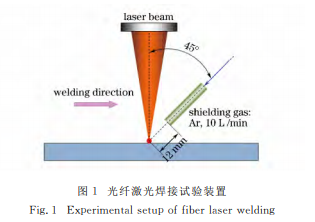

焊接試件尺寸為250mm×20mm×20mm,材料為 低 碳 鋼 板,其 化 學(xué) 成 分 (質(zhì) 量 分 數(shù),%)為:C0.16,Si0.35,Mn1.46,P0.016,S0.006。激光焊接試驗采用平 板 堆 焊 方 式,使 用7kW 光纖 激光器,傳輸光纖芯徑200μm,聚焦透鏡焦距250mm,焦點位置光 斑 直 徑0.3 mm。焊 接 過程 中,采 用 側(cè)吹保護(hù) 氣 體,噴 嘴 與 激 光 束 呈 45°夾,保 護(hù) 氣 體 為Ar,流量10L/min,試驗裝置如圖1所示。

焊接試驗中,調(diào)節(jié)離焦量和焊接速度兩個工藝參數(shù):1)焊接速度1.0m/min條件下,離焦量分別為-10、-5、0、5、10mm;2)離焦量0條件下,焊接速度分別為0.5、1.0、3.0、5.0、10m/min。為了分析小孔深度與熔深的對應(yīng)關(guān)系,利用 X 射線透射成像系統(tǒng)觀測了 上 述 焊 接 工 藝 參 數(shù) 下 的 小 孔 行 為,X射線透射成像系統(tǒng)和試樣尺寸如圖2所示。焊接試驗后,首先用 X 射線對焊縫進(jìn)行無損探傷,觀 察 氣孔情況,然后 制 作 金 相 試 樣,經(jīng) 過 飽 和 苦 味 酸 腐 蝕后,對焊縫熔深進(jìn)行測量。

小孔型氣孔是激光深熔焊尤其是未熔透激光焊接的主要問題之一,已有的研究結(jié)果表明三角波激光功率脈沖調(diào)制比矩形波調(diào)制更能有效地抑制氣孔產(chǎn)生[15],因此本文采用激光功率三角波脈沖的方法研究功率調(diào)制對小孔型氣孔的影響。圖3所示是三角波激光功率 脈 沖 調(diào) 制 波 形,峰 值 功 率 為7kW,基值功率為3kW,三角波上升段時間為5ms,頻率范圍為10~125Hz。

3 試驗結(jié)果與分析

3.1 焊縫熔深

圖4所示是焊接速度1.0m/min、離 焦 量0條件下 X射線透射成像系統(tǒng)實時采集的小孔形狀與實際焊縫的 對 應(yīng) 關(guān) 系,小 孔 深 度 與 熔 深 相 當(dāng)。圖5所示是焊接速度、離焦量對熔深和小孔深度的影響規(guī)律。隨著焊接速度的減小,熔深和小孔深度均呈 Fig.3 Waveformoflaserpowerpulsemodulation上升 的 趨 勢,如 圖 5(a)所 示。 當(dāng) 焊 接 速 度 為0.5m/min時,熔深和小孔深度均為10.3mm;當(dāng)焊接速度 為 5.0 m/min 時,熔深和小孔深度分別為5.8mm和5.5mm。離焦量對熔深、小孔深度也具有較大的影響,呈拋物線變化規(guī)律,如圖5(b)所示。

相關(guān)知識推薦:焊接工藝方面論文發(fā)哪些期刊

當(dāng)焦點位置在工件表面時,熔深和小孔深度最大,分別為9.7mm 和9.6mm;焦 點 位置 偏 離 工 件 表 面時,熔深和小孔深度下降。由圖5還可知,各深熔焊接條件下,小孔深度和熔深基本一致。

3.2 焊縫氣孔傾向

圖6 不同焊接速度條件下焊縫氣孔 X射線圖(X射線從工件側(cè)面照射)當(dāng) 焊接速度低 于3.0m/min時,焊 縫 均有 氣 孔 產(chǎn) 生,氣孔集中分布于焊縫熔深中部的區(qū)域;當(dāng)焊接速度圖7 焊接速度對焊縫氣孔傾向的影響(離焦量為0)采用焊縫單位長度上的 氣 孔 面 積 Ps 表 征 氣孔 傾 向,焊 接 速 度對氣孔傾向 的 影 響 規(guī) 律 如 圖 7 所 示。

當(dāng) 低 速 焊 接時,激光深熔焊小孔型氣孔傾向較大;隨著焊接速度的 增 加,焊 縫 氣 孔 傾 向 降 低,焊 接 速 度 增 大 至5.0m/min時,焊縫單位長度上的氣孔面積下降至0。氣孔傾向隨焊接速度變化呈這種規(guī)律的原因在于:隨著焊接速度增大,激光小孔深度迅速降低,致使小孔膨脹、收 縮 的 變 化 程 度 減 小,小 孔 穩(wěn) 定 性 改善,從而抑制了氣孔的形成[16]。

圖8所示的是離焦量對氣孔傾向的影響規(guī)律。當(dāng)焦點位置在工件表面時,焊縫單位長度上的氣孔面積最大;當(dāng)焦點位置偏離工件表面時,即離焦量或入焦量增大時,氣孔傾向降低。因此,離焦量對光纖激光焊接氣孔傾向 具 有 顯 著 的 影 響。由 圖5(b)可知,焦點位置偏離工件表面時,小孔深度減小,這有利于小孔穩(wěn)定性的改善。但是,離焦量和入焦量數(shù)值相同時(例如離焦量為+10mm 和-10mm 的情況),氣孔傾向存在較大的差異,其原因需要進(jìn)一步實驗研究和理論分析。

3.3 功率調(diào)制對氣孔的影響

圖9所示是三角波激光功率調(diào)制條件下焊縫氣孔的分布。與連續(xù)激光焊接相比,采用功率調(diào)制可減小氣孔傾向,這證明功率調(diào)制抑制氣孔產(chǎn)生的方法對于光纖激光焊接同樣有效。圖10所示是功率調(diào)制對焊縫氣孔率的影響。隨著脈沖頻率的增加,氣孔率快速降低;當(dāng)脈沖頻率為60Hz時,氣孔率降至 最 低 值;在 脈 沖 頻 率 較 寬 的 范 圍 內(nèi) (20~125Hz),功率調(diào)制可有效地減少氣孔形成。利用X射線透射成像系統(tǒng)對光纖激光焊接中氣孔的形成進(jìn)行觀測,小孔行為如圖11所示。連續(xù)激光焊接過程中,小孔收縮和膨脹交替劇烈,小孔底部形成大量氣泡,氣孔傾向大,如圖11(a)所示。采用功率調(diào)制進(jìn)行激光焊接時,在合適的脈沖頻率范圍內(nèi),小孔收縮和膨脹程度較小,減少了氣泡產(chǎn)生,氣孔形成傾向降低,如圖11(b)所示。因此,功率調(diào)制提高了激光焊接小孔的穩(wěn)定性,減少了氣孔傾向。

4、 結(jié) 論

1)光纖激光焊接過程中,小孔深度和熔深基本一致。隨著焊接速度的減小,熔深和小孔深度均呈上升的趨勢。熔深、小孔深度隨離焦量的變化呈拋物線變化規(guī)律;離焦量為0時,熔深和小孔深度達(dá)到最大值。

2)隨著焊接速度的增加,焊縫氣孔傾向降低;離焦量為0時焊縫氣孔率最大,當(dāng)焦點位置偏離工件表面時氣孔率減小。

3)三角波功率調(diào)制有效地減少了光纖激光焊接小孔型氣孔 的 產(chǎn) 生,最 佳 頻 率 為60 Hz。功 率 調(diào)制提高了激光焊接小孔的穩(wěn)定性,減少了氣孔傾向。——論文作者:趙 琳1 塚本進(jìn)2 荒金吾郎2 張 巖1 田志凌3