發布時間:所屬分類:電工職稱論文瀏覽:1次

摘 要: 摘要 基于材料組織熱動力學及熱處理商用仿真軟件,結合某企業汽車半軸齒輪熱處理工藝,探討預冷淬火工藝參數對半軸齒輪熱處理變形的影響。以 20CrMnTi 半軸齒輪為研究對象,通過 JMatPro 軟件建立 20CrMnTi 半軸齒輪材料性能數據庫,使用 DEFORM 軟件計算出齒輪滲碳淬

摘要 基于材料組織熱動力學及熱處理商用仿真軟件,結合某企業汽車半軸齒輪熱處理工藝,探討預冷淬火工藝參數對半軸齒輪熱處理變形的影響。以 20CrMnTi 半軸齒輪為研究對象,通過 JMatPro 軟件建立 20CrMnTi 半軸齒輪材料性能數據庫,使用 DEFORM 軟件計算出齒輪滲碳淬火及預冷淬火工藝參數與半軸齒輪滲碳淬火后變形量之間的定量關系。研究表明,優選齒輪經滲碳淬火與預冷淬火工藝參數可合理控制半軸齒輪的整體變形范圍及最大變形值; 對于所研究的半軸齒輪,軸孔整體熱處理變形錐度可減小 12. 9% ,齒端與軸端錐度可減小 12. 5% ; DEFORM 軟件是優化熱處理工藝、控制熱處理變形的優良工具。

關鍵詞 DEFORM 軟件 20CrMnTi 半軸齒輪 滲碳淬火 預冷淬火 變形

0 引言

汽車半軸齒輪熱處理變形的控制是行業難題,齒輪淬火畸變主要是冷卻不均勻所造成的熱應力引起的[1]。預冷淬火法是為了減小淬火冷卻產生的熱應力,將工件加熱奧氏體化后,將其在冷速較緩慢的介質( 空氣、油、熱浴或滲碳氣氛) 中冷卻到略高于鋼的 Ar3( 或 Ar1) 點的溫度,再急速置于淬火冷卻介質中淬火的熱處理工藝。該工藝主要適用于幾何形狀較復雜、各部分截面積相差較懸殊、易產生淬火裂紋和畸變的工件。可對整體工件預冷,然后淬火,也可以只預冷尺寸較大的某些局部,然后與其他部分一起在冷卻介質中淬火[2]。

目前,國內外都重視齒輪熱處理技術的研究開發,在計算機模擬技術下,對于熱處理過程中潛在的變形和缺陷是可以預測和修正的。Lee Geun - An 仿真分析了齒輪在滲碳淬火過程中的變形問題[3]; 金榮植等人從生產實際角度研究了齒輪在滲碳淬火過程中的變形[4 - 5]; 韓丕偉通過對內花鍵齒輪加芯軸的方法有效地解決了內花鍵錐度問題[6]; 王延忠等人利用 DEFORM 軟件模擬了滲碳淬火工藝對輪齒殘余應力分布以及變形量的影響[7]150 - 152 ; 孫永剛通過有限元方法研究了溫度、應力、碳元素擴散以及組織相變對大型內齒圈熱處理的影響[8]。

相關知識推薦:怎么選好投稿的雜志發表論文

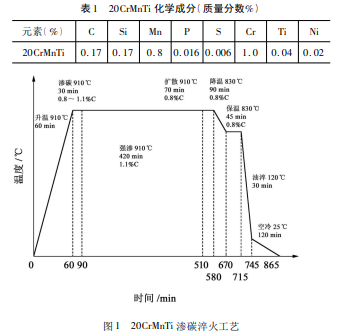

本文中以 20CrMnTi 半軸齒輪為研究對象,研究 DEFORM 軟件建立齒輪滲碳淬火及預冷淬火數值分析模型的方法,利用 JMatPro 軟件建立 20CrMnTi 半軸齒輪材料性能數據庫,計算得出預冷淬火工藝下的齒輪變形信息,探討了預冷淬火工藝對半軸齒輪熱處理變形的影響規律,研究得到優化的熱處理工藝參數,為控制半軸齒輪熱處理變形提供技術方法和參考數據。

1 半軸齒輪熱處理變形計算的理論模型

1. 1 溫度場模型

溫度場是模擬熱處理及深冷處理過程的重要參數,溫度場變化的基本傳熱定律是傅里葉定律,

4 結果與討論

4. 1 變形分析

半軸齒輪滲碳淬火后存在變形,徑向變形分布情況如圖 6 所示。滲碳淬火后齒輪變形整體為收縮趨勢,變形范圍在 - 0. 121 ~ 0. 002 mm 之間,軸端位置收縮嚴重。

預冷淬火后齒輪徑向變形分布情況如圖 7 所示,從圖 7 中可知,預冷淬火工藝后半軸齒輪齒端部位出現不同程度的膨脹趨勢,其他部位依然為收縮趨勢。半軸齒輪的軸端變形皆有所改善,其中工藝 6 ~工藝 8 的半軸齒輪軸端變形改善效果好,且整體變形分布情況較好。

4. 2 內花鍵處變形分析

因半軸齒輪輪齒的內花鍵徑向變形對齒輪的裝配和使用有很大影響,故主要分析齒輪內花鍵的徑向變形。在滲碳淬火后的齒輪內花鍵處取 200 個點分析,測量位置如圖 8 所示,得到變形數據曲線圖如圖 9 所示,從圖 9中可知,半軸齒輪滲碳淬火后在距 齒 端 50 mm 處收縮最為嚴重, 收 縮 值 為- 0. 079 mm,整體錐度為 0. 163 mm,齒端與軸端錐度為 0. 128 mm。此種徑向變形情況影響半軸齒輪的使用性能,需進行修齒處理,這樣就增加了生產成本與生產時間。

預冷淬火工藝后半軸齒輪徑向變形與滲碳淬火后徑向變形趨勢大致相同,具體內花鍵處變形數據曲線圖如圖 10 所示。對 8 組工藝得到的半軸齒輪變形數據進行統計分析,如表 3 所示,工藝 1 ~ 工藝 8 所得的半軸齒輪整體變形以及最大變形值皆小于原工藝,但工藝 1 ~ 工藝 4 得到的半軸齒輪錐度以及齒端與軸端錐度皆大于原工藝。分析其原因,是因為工藝 1 ~ 工藝 4 得到的齒輪齒端出現膨脹趨勢,從而影響了錐度。工藝 5 ~ 工藝 8 得到的半軸齒輪變形數據皆優于原工藝,綜合分析,工藝 7 得到的半軸齒輪變形情況最理想,整體變形極差 0. 088 mm,錐度 0. 142 mm,齒端與軸端錐度 0. 112 mm。

為探究滲碳溫度、保溫溫度、淬火油溫、預冷時間等參數對齒輪熱處理變形影響的程度,對工藝 2 與工藝 5、工藝 4 與工藝 6、工藝 7 與工藝 8 進行對比分析,可知淬火油溫選擇 80 ℃ 要優于 120 ℃ ; 對工藝 3 與工藝 4、工藝 6 與工藝 7 進行對比分析,可知滲碳溫度低、淬火保溫溫度低對于減小齒輪熱處理變形有益,這與眾多文獻中所述一致[15 - 17]; 對工藝 2 與工藝 3、原工藝與工藝 1 進行對比分析,可知預冷時間與齒輪熱處理變形無明顯關系。

5 結論

( 1) 以半軸齒輪為研究對象,使用 JMatPro 軟件與 DEFORM 軟件成功建立齒輪滲碳淬火及預冷淬火工藝的數值分析模型,得到了半軸齒輪熱處理后的變形數據的仿真計算方法。

( 2) 仿真計算表明,通過優選熱處理工藝參數,可使半軸齒輪軸孔整體錐度減小 12. 9% ,齒端與軸端錐度減小 12. 5% ,若結合使用芯棒等措施,有望解決汽車半軸齒輪熱處理變形難于控制的難題。

( 3) 研究表明,可以通過 DEFORM 軟件設計出合理的工藝參數,從而得到變形可控的優化工藝。——論文作者:孫思源1 唐進元1 湯亞林1,2 廖祥貴1,2

參 考 文 獻

[1] 金榮植. 齒輪的熱處理畸變、裂紋與控制方法[M]. 北京: 機械工業出版社,2014: 4 - 6.

[2] 張子蕊. 淬裂三例及淬火預冷[J]. 金屬加工: 熱加工,1995 ( 5) : 19 - 20.

[3] LEE G A,LIM S J,KIM D J,et al. Finite element analysis for precision forging process of united transfer driven parking gear[J]. Materials Science Forum,2007,544 /545: 327 - 330.

[4] 金榮植. 汽車行星和半軸齒輪熱處理工藝的改進[J]. 汽車工藝與材料,2006( 7) : 23 - 25.

[5] GLINER R E. Analysis of critical rates of quenching of carburizing steels[J]. Metal Science and Heat Treatment,2009( 7) : 360 - 362.

[6] 韓丕偉. 內花鍵齒輪熱處理變形控制[J]. 汽車工藝師,2013 ( 3) : 68 - 70.

[7] 王延忠,陳云龍,張祖智,等. 基于 DEFORM 有限元仿真的弧齒錐齒輪熱處理過程殘余應力與變形分析[J]. 機 械 傳 動, 2016,40( 1) : 148 - 152.

[8] 孫永剛,蘇慶勇,封進. 大型內齒圈熱處理方法的有限元模擬探討[J]. 熱處理技術與裝備,2010( 5) : 40 - 42.

[9] 劉海濤,孫雅洲,盧澤生. 航空薄壁回轉體零件熱處理殘余應力的建模與仿真[J]. 航空精密制造技術,2010,46( 2) : 33 - 36.

[10] 鄭子樵. 材料科學基礎[M]. 長 沙: 中南大學出版社,2013: 303 - 318.

[11] 張星,唐進元. 17CrNiMo6 鋼內齒圈滲碳仿真關鍵技術研究[J].金屬熱處理,2015( 3) : 185 - 189.

[12] 劉俊. 溫度 - 組織 - 應力耦合關系及在焊接中的應用[D]. 上海: 上海交通大學,2009: 12 - 25.

[13] 張立 文,朱 大 喜,王 明 偉. 淬火冷卻介質換熱系數研究進展[J]. 金屬熱處理,2008,33( 1) : 53 - 56.

[14] 劉莊,吳肇基,吳景之,等. 熱處理過程的數值模擬[M]. 北京: 科學出版社,1996: 11 - 25.

[15] 王冰,宋新香,王曉文. 熱處理工藝參數對摩托車滲碳齒輪變形及性能的影響[J]. 現代制造技術與裝備,2001( 2) : 20 - 21.

[16] 李愛花. 齒輪滲碳淬火變形及其改進措施[J]. 科技創新導報, 2008( 29) : 171 - 171.

[17] 徐明達,劉曉晶,潘強榮,等. 汽車變速箱齒輪滲碳變形研究[J]. 熱處理技術與裝備,2010,31( 1) : 36 - 38.