發(fā)布時(shí)間:所屬分類:工程師職稱論文瀏覽:1次

摘 要: 摘要:以鍍液pH值、鍍液溫度、鍍液中納米SiC添加量為試驗(yàn)參數(shù),進(jìn)行三因素五水平二次正交旋轉(zhuǎn)組合試驗(yàn)設(shè)計(jì);并采用超聲波工藝分散納米微粒,研究了試驗(yàn)參數(shù)對(duì)Ni-P-納米SiC化學(xué)復(fù)合鍍層的顯微硬度的影響規(guī)律。結(jié)果表明:鍍液pH=60.5,施鍍溫度為(861)℃,鍍液

摘要:以鍍液pH值、鍍液溫度、鍍液中納米SiC添加量為試驗(yàn)參數(shù),進(jìn)行三因素五水平二次正交旋轉(zhuǎn)組合試驗(yàn)設(shè)計(jì);并采用超聲波工藝分散納米微粒,研究了試驗(yàn)參數(shù)對(duì)Ni-P-納米SiC化學(xué)復(fù)合鍍層的顯微硬度的影響規(guī)律。結(jié)果表明:鍍液pH=6±0.5,施鍍溫度為(86±1)℃,鍍液中納米SiC濃度為3g/L時(shí),所獲得的復(fù)合鍍層經(jīng)480℃熱處理后顯微硬度可達(dá)1700HV。

關(guān)鍵詞:金屬學(xué)與金屬工藝;化學(xué)復(fù)合鍍;試驗(yàn);Ni-P合金;納米材料;SiC;顯微硬度;超聲波

0引言

化學(xué)復(fù)合鍍技術(shù)是近20年發(fā)展起來的制備金屬基復(fù)合材料的一種方法。它通過還原劑將金屬離子還原,并與鍍液中的礦物、樹脂或陶瓷等微粒共沉積而形成復(fù)合鍍層。納米材料科學(xué)的發(fā)展,給表面復(fù)合鍍層技術(shù)帶來了新的契機(jī)。將納米尺寸的不溶微粒取代微米尺寸的顆粒形成納米復(fù)合鍍層,可廣泛地應(yīng)用于農(nóng)業(yè)機(jī)械、拖拉機(jī)等對(duì)耐磨、防腐要求較高零件的制造和表面強(qiáng)化處理,如水稻插秧機(jī)插秧部件、收割機(jī)割刀、脫粒滾筒、發(fā)動(dòng)機(jī)活塞環(huán)等的表面強(qiáng)化。為此,采用了超聲波方法分散納米微粒,探索Ni-P-納米SiC化學(xué)復(fù)合鍍層的顯微硬度與試驗(yàn)參數(shù)關(guān)系,優(yōu)化出最佳硬度的施鍍工藝,為納米復(fù)合鍍的研究和應(yīng)用提供參考。

1材料與方法

1.1納米材料

本試驗(yàn)采用的SiC納米粒子由吉林省四平市高斯達(dá)納米材料有限公司生產(chǎn),具體性能:直徑為35~50mm,形貌為類球形,晶型為β型,顏色為灰色,純度>99.9%。

1.2鍍液成分

鍍液成分分配如下:

NiSO4·6H2O為20g/L;NaH2PO2·H2O為25g/L;蘋果酸為10g/L;乙酸鈉為9g/L;硫脲為1mg/L;其他成分若干。1.3基體材料

選用Q235鋼,試樣加工后,用金相砂紙磨平,然后用拋光機(jī)進(jìn)行拋光,尺寸(L×W×H)為42mm×20mm×2mm。由于試樣水洗或暴露在空氣中時(shí),其表面易形成氧化膜,這層膜阻礙了鍍層與基體之間的金屬鍵結(jié)合,影響鍍層與基體結(jié)合強(qiáng)度。所以,在施鍍前必須對(duì)試件進(jìn)行特殊的預(yù)處理。預(yù)處理工藝流程為:化學(xué)堿液除油→蒸餾水沖洗→無水乙醇除油→蒸餾水沖洗→10%HCl活化→蒸餾水沖洗

1.4試驗(yàn)裝置

分散裝置采用廣州新動(dòng)力超聲電子設(shè)備有限公司生產(chǎn)的NP-B-33-1000型超聲波分散機(jī)。其試驗(yàn)裝置如圖1所示。

1.5試驗(yàn)設(shè)計(jì)

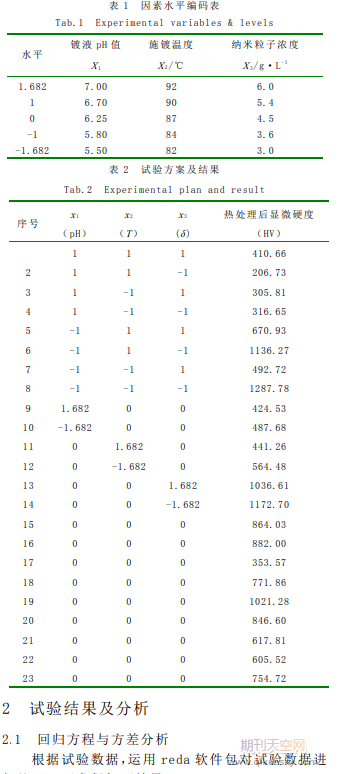

采用正交旋轉(zhuǎn)組合試驗(yàn)設(shè)計(jì)方法,找出主要因素以及較優(yōu)組合,尋求最優(yōu)試驗(yàn)參數(shù)。對(duì)每個(gè)因素取5個(gè)水平,得到各因素水平編碼如表1所示。計(jì)算得到試驗(yàn)總次數(shù)n=23,試驗(yàn)方案如表2所示。

1.6復(fù)合鍍層顯微硬度測(cè)定方法

采用上海第二光學(xué)儀器廠生產(chǎn)的小負(fù)荷維氏硬度計(jì)。測(cè)試條件按照國(guó)標(biāo)GB9790-88執(zhí)行:施加載荷為0.981N,加載時(shí)間為15s。

對(duì)23組正交試驗(yàn)所得鍍態(tài)復(fù)合鍍層進(jìn)行(480±2)℃熱處理1h,每個(gè)鍍件測(cè)試5個(gè)點(diǎn)硬度,然后取平均值,結(jié)果如表2所示。

2.2單因素分析

2.2.1鍍液pH值與復(fù)合鍍層硬度的關(guān)系

在復(fù)合鍍層硬度的回歸數(shù)學(xué)模型中,將鍍液溫度和納米SiC濃度固定在不同水平上,可得到關(guān)于鍍液pH值與復(fù)合鍍層硬度的一元回歸模型的關(guān)系曲線,如圖2所示。

相關(guān)知識(shí)推薦:材料類的好投的sci期刊

從圖2中可以看出,當(dāng)鍍液溫度為82℃(-1.682水平),納米粒子濃度為3g/L不變時(shí),隨著鍍液pH值的升高,所獲得的復(fù)合鍍層經(jīng)熱處理后,其硬度值明顯下降;當(dāng)鍍液溫度為92℃(+1.682水平),納米粒子濃度為6g/L時(shí),鍍液pH值在中心點(diǎn)附近時(shí),復(fù)合鍍層硬度達(dá)到最大值,之后隨著pH值升高,復(fù)合鍍層硬度下降;當(dāng)鍍液溫度和鍍液中納米粒子濃度在中心點(diǎn)時(shí),鍍液pH值對(duì)熱處理后的復(fù)合鍍層硬度影響規(guī)律與鍍液pH值對(duì)鍍態(tài)復(fù)合鍍層硬度的影響規(guī)律基本一致。

2.2.2鍍液溫度與復(fù)合鍍層硬度的關(guān)系

在復(fù)合鍍層硬度的回歸數(shù)學(xué)模型中,將鍍液pH值和納米SiC濃度固定在不同水平上,可得到關(guān)于鍍液溫度與復(fù)合鍍層硬度的一元回歸模型的關(guān)系曲線,如圖3所示。

從圖3中可以明顯看出,當(dāng)鍍液pH值為5.5,鍍液中納米粒子濃度為3g/L時(shí),所獲得的復(fù)合鍍層熱處理后,硬度值遠(yuǎn)遠(yuǎn)高于鍍液pH值,鍍液納米粒子濃度分別在0水平(4.5g/L)和1.682水平(6g/L)時(shí)的硬度值;而當(dāng)鍍液pH值為6.25,鍍液中納米粒子濃度為4.5g/L時(shí),所獲得的復(fù)合鍍層熱處理后的硬度值高于鍍液pH值和鍍液中納米粒子濃度分別在1.682水平和-1.682水平時(shí)的硬度值。

2.3兩因素交互作用對(duì)復(fù)合鍍層硬度的影響

在復(fù)合鍍層硬度的二次回歸數(shù)學(xué)模型中,將X3固定在0水平,運(yùn)用reda軟件包繪出X1與X2的等硬度線,分析鍍液pH值與鍍液溫度對(duì)復(fù)合鍍層硬度的影響規(guī)律,如圖4所示。

從圖4中可以看出,鍍液pH值與鍍液溫度對(duì)復(fù)合鍍層硬度的影響的相互作用十分明顯。當(dāng)鍍液pH值控制在5.8左右,施鍍溫度在87℃左右時(shí),復(fù)合鍍層硬度出現(xiàn)最大值,而鍍液pH值越大,施鍍溫度越高,則復(fù)合鍍層硬度越低。

3結(jié)論

1)通過研究得到復(fù)合鍍層顯維硬度與鍍液pH值、鍍液溫度、鍍液中納米SiC添加量之間二次回歸方程,經(jīng)檢驗(yàn)方程顯著;

2)鍍液pH=6±0.5,施鍍溫度為(86±1)℃,鍍液中納米SiC濃度為3g/L時(shí),復(fù)合鍍層硬度可達(dá)1700HV。——論文作者:孫勇1,2,李佳民1,張兆國(guó)1